- 提供配置文件

- 松下欧洲工厂解决方案

生产设备和自动化制造解决方案的合作伙伴。

松下欧洲工厂解决方案总部位于慕尼黑附近的奥托布伦,在欧洲提供工业产品、解决方案和服务。该公司的产品组合涵盖电子行业的生产设备、软件解决方案、焊接机器人和自动化制造解决方案,涵盖广泛的行业。

松下欧洲工厂解决方案由以下业务部门组成:

- 电子制造解决方案(用于SMT和THT制造的Pick & Place设备,打印机和激光标记)

- 机器人及焊接系统(焊接和搬运机器人,交钥匙PerformArc Cells,激光焊接系统)

- 解决方案工程(PanaCIM、ProcessTracker等面向智能制造和工业4.0数字化的软件解决方案)

产品组合

机器人及焊接系统解决方案

从松下盐硝皮工人:

集成机器人和焊接解决方案,全部来自同一个制造商,使用同一个CPU。-

塔-弧焊机器人系统

机器人和控制器结合在一起,焊接电源和伺服送丝机。都来自同一个制造商。

机器人和控制器与焊接电源和伺服送丝机熔接在一起。更快、更好、世界独一无二。所有这些都来自一个有价值的制造商。TAWERS提供了所有这些焊接工艺:

- SP-MAG

- 超DIP脉冲(HD-Puls)

- 主动线制程(AWP)

- 热活性和活性铝工艺

- MAG-Heat

- MTS-CO2

- 米格同步普尔斯

- 拉AC-MIG和DC-TIG

- ZI-Tech过程

-

-

塔瓦WG3弧焊系统

-

- TAWERS-WG3弧焊系统集成了350安培逆变脉冲电源,适用于MAG、MIG和TIG焊接应用。

通过在机器人控制器中使用集成的逆变电源,实现了最佳的焊接工艺,确保了共同控制系统内的完全协同。

这确保了现有TAWERS融合技术的既定优势也可用于MIG、MAG和直流TIG焊接工艺。

-

塔WGH3弧焊系统

-

- TAWERS WGH3弧焊系统集成了450安培逆变脉冲电源,适用于MAG和MIG焊接应用。

通过在机器人控制器中使用集成的逆变电源,实现了最佳的焊接工艺,确保了共同控制系统内的完全协同。

这确保了现有TAWERS聚变技术的既定优势也可以用于WGH3。

-

盐硝皮工人软件

-

- TAWERS“焊缝导航”软件是一个独特的功能,将使您的焊缝开发更容易和更快。

“焊接导航”功能可以比作汽车上的导航系统。它利用一系列“屏幕”信息数据页指导用户进行参数选择,确保实现所需的焊接目标。

您只需要选择接头类型和材料厚度,就可以找到适合应用的最佳焊接参数。

剩余参数根据配置的协同曲线和焊接速度自动计算。

此外,还可以根据特殊要求调整接头设计,从而影响喉口厚度或接头长度的设计。“焊接导航”,将自动重新计算新的参数瞬间。

现在创造了新的机会,让经验较少、焊接知识有限的程序员在短时间内寻求并实现完美的焊接结果。这也将使焊接“专家”减少常规的补救工作,使他们能够集中他们的技能和知识,优化产品。

PERFORMARC焊接系统

PERFORMARC焊接机器人系统:模块化概念,一种通用的交钥匙解决方案。都来自同一个制造商。

松下PERFORMARC焊接机器人系统提供了精确的,焊接客户所期望的。它们是模块化的概念,使用标准可靠的松下组件开发。我们提供交钥匙,成本效益和普遍可用的解决方案。全部来自一个单一的制造商-没有接口。客户利益:

- 简单设置-只有一个机器人和电源的教学挂件

- 降低运行成本-任何培训和维护只需要一名松下技术人员

- 具有成本效益的焊接部件的生产

- 焊接质量高,生产效率高

- 经济灵活的完整系统解决方案

-

-

PERFORMARC MT(手动转盘)

-

- 泛声速弧焊机器人单元PERFORMARC MT(手动转台)是一个模块化的概念,使用标准可靠的松下组件开发。

松下标准电池还提供以下规格:

- PERFORMARC太

- PERFORMARC MT-XL(大工作信封)

- PERFORMARC MT-XXL(超大工作信封)

-

PERFORMARC ET(电子转盘)

-

- 泛声速弧焊机器人单元PERFORMARC ET(电气转盘)是一个模块化的概念,使用标准可靠的松下组件开发。

松下标准电池规格如下:

- PERFORMARC等PERFORMARC ET-XL(大工作信封)

- PERFORMARC ET-XXL(超大工作信封)

- PERFORMARC ET-2PD(外置2轴PanaDice)

- PERFORMARC ET-2PD-XL(2外轴PanaDice和大型工作信封)

- PERFORMARC et - 2 dk - 250(有2个倾斜和转向定位器)

- PERFORMARC et - 2 dk - 500(有2个倾斜和转向定位器)

-

PERFORMARC h型身材

-

- 松下电弧焊机器人单元PERFORMARC h型机架是为满足各种工业应用的要求而开发的。

该系统设计允许广泛的不同规模的工作组件的覆盖范围,利用双工作站操作。

该电池由松下最新技术先进的机器人和焊接组件无缝集成到一个简单的用户友好的控制系统配置。

无扭转的基础框架设计确保了机器人的精确位置和工件操作,提供了不需要任何编程校正的能力来拾取和移动整个系统。

-

PERFORMARC FW(摩天轮)

-

- 松下弧焊机器人单元PERFORMARC sw - 3pd(具有3个外部轴PanaDice)是一个模块化的概念,使用标准可靠的松下组件开发。

松下标准电池还提供以下规格:

- PERFORMARC fw - 3 - pd - 2000

- PERFORMARC fw - 3 - pd - 2500

- PERFORMARC fw - 3 - pd - 3000

- PERFORMARC fw - 3 - pd - 3500

-

PERFORMARC TT (Table-Table)

-

- 松下弧焊机器人单元PERFORMARC TT(表-表)是一个模块化的概念,使用标准可靠的松下组件开发。

松下标准电池还提供以下规格:

- PERFORMARC TT

- PERFORMARC tt - 2 - pd - 150

- PERFORMARC tt - 2 - pd - 250(外置2轴PanaDice)

- PERFORMARC tt - 2 - pd - 500(外置2轴PanaDice)

- PERFORMARC tt - 2 dk - 300(有2个倾斜和转向定位器)

- PERFORMARC tt - 2 dk - 500(有2个倾斜和转向定位器)

-

PERFORMARC Pa-c-TT(连接单元)

-

- 您的要求-我们的工艺:经济、通用、……焊接就可以了!

PA-c-TT连接单元将六轴机器人与集成电源结合在一起,为中小型生产场所提供紧凑、易于使用的焊接解决方案。

PA-c-TT连接电池结合了完整六轴机器人的所有优点和集成电源的独特卖点,具有无与伦比的价格/性能比,最简单的适用性和生产可靠性。

这种电池插接焊接的概念实现了以直接和快速的方式实现焊接任务的实际解决方案,即使是小的系列和数量。

特别是中小型企业越来越多地面临着实施低成本、高性价比的小批量焊接自动化系统的挑战。随着PA-c-TT电池的概念,松下在越来越难找到合格员工的情况下实现了经济效益。

标准PA-c-TT电池包括:

- TAWERS WG3 MAG/MIG/TIG焊接工艺包括脉冲

- 底板,机器人插座,两个焊接台

- 防护外壳,维修门,电气监控

- 卧式,手动移动门,有电气监控或有光屏障互锁

- 六轴机械手tm - 1400

- 气冷350A火炬,电缆管理,火炬安全支架

由于经过深思熟虑的电池设计,PA-c-TT电池可以很容易地重新安置,以满足生产现场灵活的空间要求。该电池采用了2个工位和适当的安全技术,使松下获得了整个系统的CE认证。

你的优势:经济、灵活、生产安全的自动化焊接系统。

激光加工机器人综合系统解决方案

松下公司以“一家制造”为理念,提供完整的系统解决方案,新开发的激光焊接LAPRISS!

LAPRISS(激光加工机器人集成系统解决方案)采用松下伺服控制技术,控制激光打孔头产生多种焊接图形和光束函数。这一技术优势使得激光头极其紧凑,重量很轻,有效载荷重量只有4公斤。

这种低重量的一个优点是允许激光头安装到高速紧凑的松下TM系列机器人。其结果是一个完整的系统,具有独特的紧凑性和流程与自动化组件之间的无缝接口。

由于其独特的解决方案,LAPRISS有潜力取代现有的大足迹焊接系统,其解决方案提供高速,非常灵活,大大减少了占地面积的要求。-

工业机器人

工业焊接和搬运机器人具有广泛的机器人应用。可提供G3版本的全数字通信到我们的电源或WG3版本的TAWERS技术。

松下提供工业焊接和搬运机器人,具有广泛的机器人应用。

所有的机器人都可以使用G3版本,与我们的松下电源进行全数字通信,或者使用TAWERS技术的WG3版本。TAWERS系统的一个优点是将电源、控制器、送丝伺服电机和机器人融合在一起,共享一个CPU,通信速度非常快。

-

TS系列

-

-

TS系列工业机器人系列

- 最大运动速度:540°/s(所有轴的平均值)

- 支持两套电缆管理系统

- 多种安装方式(地面/天花板/墙面)

外部电缆管理系统

外部火炬电缆和电线

(+)大的,因此良好的电线曲率

(-)由于电缆重量和移动,内部较大

穿臂式电缆管理系统

火炬电缆和电线通过空心轴

(+)外部敷设电缆,内部较小

(-)电线管理有问题

-

TM系列

-

- 这种焊接机器人系列的特点是外部或内部安装火炬电缆,高分辨率编码器与高刚性臂。

松下推出了TM焊接机器人系列,这是所有新的和独特的一代机器人。

客户可以自由决定是否使用外部或内部安装的火炬电缆,以满足其应用的要求。

此外,该系列机器人得益于高度刚性的手臂结构和改进的高效伺服电机,为焊枪的定位提供了增强的和谐运动。

全新的高分辨率编码器与高刚性臂结合工作,TM机器人提供了更高的路径精度。通过此方法,TM机器人最优地满足了柔性、高效焊接工艺的要求。

-

TL系列

-

- 最大可达2米,这些机械臂在主轴上的速度是工业上最快的。

松下新开发的TL机器人系列有机会在2米的工作区域进行广泛和最大可达到的焊接程序。

该机器人具有高效、快速的机械系统,是目前市场上速度最快的机器人。与以前的产品相比,主轴的速度被调整到最大。

集成送丝器和可选可用导丝器是松下新型机器人的两个突出优点。

新的焊枪设计允许根据安装的tcp性能优化调整焊枪。通过这种方法可以提高路径精度,从而获得最佳的焊接结果。

-

搬运机器人

-

- 载荷能力高达220公斤,最大工作范围2666mm。

松下YS- & HS-G3系列在现有机器人产品范围内提供了额外的应用能力。

可提供高达220公斤的载荷能力和2666毫米的最大工作范围。YS-080G3和HS-220G3为需要工作处理的生产自动化解决方案提供了更大的好处。

与松下焊接机器人结合使用,使用“协调器功能”,两个机器人的运动可以完全同步。该功能确保焊枪与工件的相对位置自动保持。焊接位置的编程变得像固定工件一样容易,确保避免错位焊接

外围设备

松下定位器以及外设,将最佳地适合您的生产要求。

你需要为你的松下机器人定制额外的解决方案吗?

没问题!

我们提供不同种类的松下定位器以及外设,将最佳地适合您的生产要求。

-

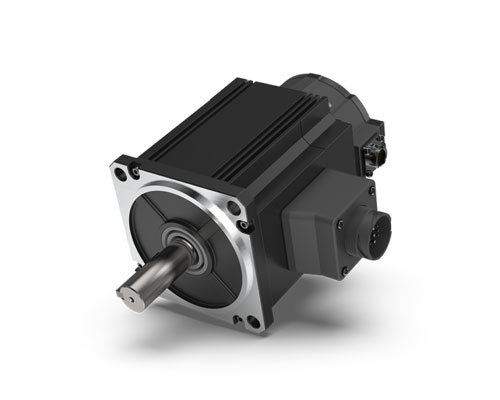

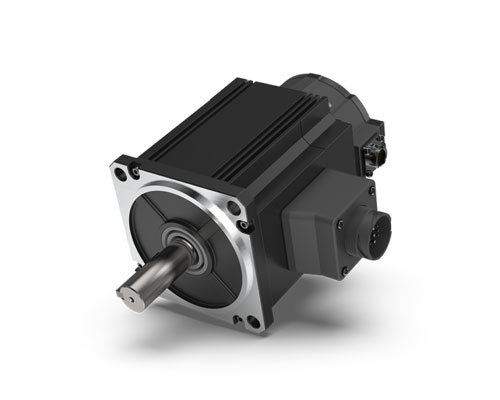

交流伺服电机

-

- 在交流伺服电机的帮助下,定位器的功能可以增加,进一步增加额外的应用是可能的。

来自松下的灵活解决方案!交流伺服电机是自由可编程的,并有助于提高与机器人的同步,使更平稳的运动,并提高生产力。

-

定位器

-

- RJB, RJR和RJC系列定位器与机器人同步移动。非常高的定位精度。

松下RJB, RJR和rjc系列定位器是建立在与机器人和谐移动,并被设计为最大的灵活性,以满足您的应用程序的需求。

客户利益:

- 更强大:从100公斤到1000公斤每行星轴的有效载荷分级范围的模型。

- 更精确:定位精度非常高

- 外轴机器人控制器扩展:可同时控制6个外轴

-

焊炬

-

- MIG/MAG/TIG焊枪更换方便快捷;长寿命;非常苗条的设计。

电源

- MIG/MAG/TIG焊接电源,适用于手动或自动焊接。

- 高质量的焊接

- 简单的操作

- 全数字控制

- 优秀的弧开始

- 低飞溅焊接

-

手工焊接电源

-

- 松下公司提供MIG/MAG/TIG逆变脉冲焊接电源和带手动焊接智能遥控单元的送丝器。

所有的部件都是基于松下最新一代的数字技术。100%数字化控制,确保高质量的焊接,并通过PC接口轻松访问It世界。

客户利益:

- 高质量的焊接

- 简单的操作

- 全数字控制

- 优秀的弧开始

- 低飞溅焊接

-

机器电源

-

- MIG/MAG/TIG逆变脉冲焊接电源,与松下自动化焊接机器人一起使用。

松下提供MIG/MAG/TIG逆变脉冲焊接电源,用于松下焊接机器人的自动焊接。

所有电源都是基于最新一代的松下数字技术。全数字控制,实现机器人控制器与电源的全数字通信,保证高质量焊接。

客户利益:

- 高质量的焊接

- 全数字控制

- 良好的引弧性能,飞溅焊低

松下欧洲工厂解决方案

生产设备和自动化制造解决方案的合作伙伴。

松下欧洲工厂解决方案总部位于慕尼黑附近的奥托布伦,在欧洲提供工业产品、解决方案和服务。该公司的产品组合涵盖电子行业的生产设备、软件解决方案、焊接机器人和自动化制造解决方案,涵盖广泛的行业。

松下欧洲工厂解决方案由以下业务部门组成:

- 电子制造解决方案(用于SMT和THT制造的Pick & Place设备,打印机和激光标记)

- 机器人及焊接系统(焊接和搬运机器人,交钥匙PerformArc Cells,激光焊接系统)

- 解决方案工程(PanaCIM、ProcessTracker等面向智能制造和工业4.0数字化的软件解决方案)

微电子的解决方案

- 提供最新的系统:等离子切丁和干蚀刻晶圆;硅片和基片的等离子清洗;以及高质量的裸ic超声倒装键合。

高质量、高精度设备

凭借数十年的经验——包括我们自己作为制造商——我们不断改进我们的技术和开发新的解决方案。

我们提供一系列尖端微电子设备,以帮助我们的客户降低生产成本和提高质量。

-

APX300干蚀刻机

-

- 完美的硅和化合物半导体干蚀刻设备。

APX300(选项S)干蚀刻机是硅和化合物半导体完美的干蚀刻设备。它包括一个多晶圆直接冷却系统,以优化控制晶圆温度,以及MSC-ICP(多螺旋线圈型ICP)和BM-ICP(波束型ICP)等离子源,以产生高密度等离子体。通过这种方式,它在很短的时间内实现了统一的蚀刻剖面。

基于之前型号(松下E620)的单片工艺室,结合增强的工艺选择和两种不同的处理系统,APX300(选项S)速度极快,涵盖了广泛的工艺需求。

功能和好处松下的APX300(选项S)干蚀刻

松下APX300(选项S)干蚀刻机可以处理晶圆,如电源设备,SAW滤波器,通信设备,MEMS传感器等。APX300(选项S)是之前畅销的松下E620的继任者,并采用相同的单晶圆工艺室。

有两种等离子体源:MSC-ICP(多螺旋线圈型ICP)和BM-ICP(波束型ICP)。MSC-ICP是松下最新的技术,开发实现高度精确的处理。BM-ICP提供更高的电子密度,实现更快的加工,涵盖广泛的工艺要求。

此外,两种类型的处理系统是可用的:大气负载供应和真空负载锁供应。

松下APX300(选项S)干蚀刻是CE认证。

-

APX300等离子体小礼帽

-

- 等离子切丁在半导体市场上的吸引力越来越大。模具变得越来越小,越来越薄,制造商正面临着各种困难,如由于切丁线的宽度导致材料损耗增加,切屑对模具造成的机械损伤,以及逐行机械切丁导致的加工时间越来越长。

松下的APX300等离子切割机解决了这些挑战,同时以更低的生产成本提供更高质量的产品。

松下APX300等离子切割机的特点和优点

等离子切割需要一个切割口罩。当掩模被应用到晶圆表面并暴露出切丁街道后,等离子体过程通过化学反应蚀刻暴露的街道。

采用化学蚀刻工艺,实现了无切屑、无颗粒的工艺。由于掩模图案的使用,更窄的街道宽度成为可能——允许更多的芯片被设计到晶圆上。此外,掩模图案允许完全灵活的芯片大小,形状和位置。

松下APX300等离子切割机的优点是:

松下APX300有独立的单室(1室)或多室(1、2或3室)配置。

松下可提供等离子切割整体解决方案,以实现无损伤,无颗粒,更高的吞吐量和更低的整体生产成本。

松下APX300通过CE认证。

-

MD-P200芯片焊接机

-

- 高精度,高质量,超声波倒装装置粘接。

MD-P200模具粘合机提供了多个小模具叠加的能力,这有助于缩小有价值的设备。各种环氧树脂供应方法有助于柔性生产。倒装芯片和热超声键合能力有助于提高有价值的器件的密度和性能。

松下MD-P200贴片机的特点和优点

通过点胶和粘接的同步运动进行单元级制造

MD-P200的模具粘接在环氧树脂点胶后立即进行,从而可以在环氧树脂变质前完成粘接操作。这实现了在基板上所有键合位置的稳定和高质量的键合。此外,粘合阶段的相机可以在环氧树脂点胶后立即进行粘合前的检查,在粘合模具后立即进行粘合后的控制。这一过程使生产具有实时质量检测。

用户友好的操作

一个大的触摸屏和交互软件实现了一个简单可靠的操作环境,所有用户从初学者到专家。

-

MD-P300倒装芯片接合器

-

- 高收率,高通量超声倒装键合。

MD-P300倒装键合器工艺灵活,将倒装键合和热超声键合结合在一个单一的,占地面积小的解决方案。

MD-P300有助于高性价比的生产(高产量,高吞吐量)的增值设备。MD-P300通过其低重力点和轻量的粘合头,可以实现高速、高精度的粘合。

MD-P300支持300毫米(12”)晶圆,是COB混合组装的理想解决方案,结合在一个在线松下SMT贴片机。

MD-P300能够快速循环时间和放置精度+/-5 μm在0.5秒每IC(干式运行)-热超声过程在0.65秒,包括过程时间。

松下MD-P300倒装贴片机的特点和优点

简单的交换过程

Bonding过程可通过切换Bonding工具,这可以由客户通过配置C4浸渍单元来执行。

实时检测

粘接阶段相机可以在模具粘接后立即进行粘接检查。该系统可实现实时质量检测。

用户友好的操作

一个大的触摸屏和交互软件实现了一个简单可靠的操作环境,所有用户从初学者到专家。

- 过程的多功能性

- 适用于处理器,CMOS, MEMS和电源设备

- 快速和准确

-

PSX307等离子体清洁

-

- 等离子清洗采用平行板等离子清洗技术。

PSX307等离子清洗机的生产效率是传统等离子清洗机的1.5倍。

松下的平行板等离子体室技术提供了优越的蚀刻均匀性相比传统的批量型等离子体清洁系统。

通过使用氩等离子体处理,可以在不生成镍化合物的情况下可靠地实现超薄镀金电极的线结合。在更便宜的镀金实现的节省可以提供ROI的理由单独。

PSX307等离子体清洁器的其他功能包括通过氧等离子体进行表面改性,提高模具树脂附着力和填充不足的润湿性,并减少脱落、空洞和裂缝的发生率。

松下的等离子监测系统抑制异常放电,安全高效的生产过程。

包含可跟踪功能的选项也可以确保高水平的过程质量。

松下PSX307等离子清洗机的特点和优点

当使用超薄镀金电极时,通过模具粘结固化热处理后,表面形成镍化合物。这些镍化合物损害线结合性能,因此薄镀金电极被认为不适合线结合。然而,氩等离子体处理消除了这些镍化合物,使可靠的线粘接在一个超薄和(重要的)便宜的镀金电极。

表面改造的氧气从根本上提高了模具树脂附着力和欠填充润湿性。

松下PSX307的优点是:

- 均匀平行板等离子清洗

- 速度-高达360基材/条每小时

- 高生产率-在线加工,改善粘接,模压和底部填充

- 半S2 / S8合规

- 可能是Ar, O2或混合气体等离子体

- 松下原始

- 抑制异常放电的等离子体监测系统

- 可追溯性的功能

- 灵活的各种类型的生产

松下PSX307通过CE认证。

-

PSX307A等离子体清洁

-

- 晶圆级平行板等离子清洗技术。

在PSX307等离子体清洁器的基础上,PSX307A等离子体清洁器具有扩大的等离子体室容量,提高生产力。此外,PSX307A系统能够处理完整的晶圆(裸露和切丁帧)。

除了增加的容量,松下的原始等离子监测系统抑制异常放电,从而实现安全、高效的生产过程。

另外,包含可跟踪功能的选项可以确保高水平的过程质量。

松下PSX307A等离子清洗机的特点和优点

在后续的工艺步骤中,晶圆和基片的表面清洗和改性可提高粘结性和粘附性。

PSX307A等离子清洗机通过提供更大的腔容量来提高生产能力,从而能够加工更多的晶圆和/或基片。

松下PSX307A的优点是:

- 松下独创等离子体监测系统,可抑制异常放电

- 可追溯性的功能

- 灵活的各种类型的生产

- 从晶圆工艺到组装工艺,通过等离子清洗和预成型,实现高品质的产品

激光打标

先进的高精度激光打标,辅助您的智能生产线。

-

-

-

LPS-C

-

- LPS-C是一种高精度打标系统,包括PCB标记的识别和打标前X-Y坐标的自动修正。

特性

松下的LPS-C显著提高了标记的质量和过程。为了避免条码贴纸脱落或印刷痕迹被涂抹,直接在表面做激光标记是一个可靠的选择。

高精度打标,最小单元尺寸为0.1 mm × 0.1 mm。此外,该系统还可以以0.3 s/打标的高速进行打标。除了字符和数字,LPC-S还能标记条形码和2d代码。

LPS-C具有自动序列化功能,避免错误或重复的序列号。这台机器是一个在线解决方案,可以放置在任何SMT生产线,并与PanaCIM完全集成。

关键特性

- 自动激光打标降低了材料成本,因为不需要油墨和标签。

- LPS-C可以集成在任何生产线上,实现全自动化、周期时间优化的生产过程。

- 脱机编辑器允许编辑标记坐标和条件。

- 可通过局域网和SD卡存储和导出打标数据和验证信息。

印刷(SMT)

高质量,可靠的丝网印刷技术,可生产任何组件。

-

SPG2

-

- 单车道打印机SPG2提供高精度打印结合高度自动化的劳动和省力的贴片印刷。

特性

SPG2的印刷性能可在14s内完成,工艺重复性为±15μm。最大可达510mm x 510mm的大型电路板可以不受限制地处理。新的可编程胶刮角增加灌装压力高达10%。

SPG2还具备真空清洗功能,可以在不使用纸张和清洗剂的情况下进行印刷。此外,还可选配自动送锡膏装置。

SPG2可以连接到松下的软件环境中,例如在MES解决方案PanaCIM Gen2中,Process Tracker和MFO制造优化器连接的MMS维护模块。结合集成连接,SPG2是工业4.0应用的一款引领潮流的丝网打印机。

SPG2是松下为创新的高混合制造环境的最新打印机。该打印机配备了额外的功能和自动化解决方案,以更经济高效的贴片印刷。

结合松下的软件解决方案,SPG2是一款引领潮流的工业4.0应用屏幕打印机。各种功能使线路管理最小化。

-

特殊目的载体

-

- 高速打印机SPV的特点是,精确的贴片印刷、pcb转移、识别和模板清洗的平均打印周期时间仅为10秒。

特性

SPV模板打印机提供了多种选择,以适应不同的pcb和生产工艺,以保持一致的高质量。

高10s/PCB循环时间,SPV消除瓶颈,并确保每个PCB后的自清洁质量。3条输送带和PCB识别功能提供不同的自动印刷设置,以获得高通量。通过机器对机器通信选项,SPV丝网打印机使用APC校正数据来纠正位置打印错误。

SPV模板打印机可以同时打印多个350x300mm (m尺寸)板。这降低了在制品库存,并通过一次处理多达4种不同的产品减少了转换时间。

该配置通过减少50%的打印机投资最小化资本支出,并通过新的混合板搬运概念和多级板搬运输送机最大限度地利用地板空间。

-

SPV-DC

-

- SPV-DC有两个通道,具有高精度的贴片印刷,pcb转移,识别和高容量的模板清洗,而无需切换时间。

特性

该模板打印机SPV-DC使高效的双车道生产在一个紧凑的设计。

该打印机专为高速生产而设计,无需切换。

为了降低运行成本,SPV-DC配备了屡获殊荣的无纸化清洁功能。

锡膏可自动补充。

焊接掩模和最终印刷结果可以通过内部检查来验证。

通过机器对机器通信选项,SPV-DC使用修正数据来修正位置打印错误。

SPV-DC高速打印机可以在50 × 50mm到350 × 300mm的纸板上打印。双通道打印机提供了13秒的周期时间,包括转移,定位,识别,高精度打印和各自的清洁。由于不停机切换,SPV-DC允许您在运行打印过程中准备下一个生产。

-

APC

-

- 松下的自适应过程控制(APC)系统通过优秀的前馈和反馈通信技术实现高质量的布局。

特性

越来越多的前馈功能

根据焊料印刷位置,组件可以正确放置。

放置跳跃数据前馈/块识别数据前馈

基于前馈误差数据的贴片机识别时间缩短。使用模块化贴片机的组件错位可以防止基于前馈焊接/土地*印刷缺陷块数据。

*使用助焊剂环氧树脂检查包装组件放置的地面时。

打印位置数据反馈

焊料印刷位置偏差由检测机检测。定位校正通过反馈的方式传送到丝网印刷机。焊料印刷面积由检验设备测量。通过反馈的方式,可以将钢网清洗方向与参考值进行比较。

安装(SMT)

一流的布局解决方案,从入门级到更复杂的要求,任何混合,任何体积,任何时间的智能制造。

-

NPM-WX / NPM-WXS

-

- NPM- wx是最新一代的NPM平台,是电子组装领域扩展和数字化未来的完美解决方案。

特性

NPM-WX代表了松下的下一代安装生产概念“智能制造”。由于集成了自动化系统,该平台以更低的成本实现了更高的线路吞吐量和更高的质量。APC系统和自动恢复集成在一起,提供自主线路控制。合并的楼层管理系统和远程操作方案提高了利用率,同时降低了劳动力成本。可提供馈线装置和组件供应导航系统,有助于减少工作变化。

NPM-WX可以处理各种各样的组件,从0402芯片组件到最大的大型组件。尺寸:150x25x40mm。零件可由胶带、粘板或托盘给料机提供。通过选择现有的30输入馈线车或插入两个17输入馈线车,可以提供馈线车的灵活性。4种不同的放置头可供选择。Max。放置速度为86,000 CPH,放置精度为+/-25 μm。由于NPM-WX的集成系统,组件多样性和可用选项,它代表了各种产品自动化SMT生产的完美解决方案。

该机器完全兼容其他npm系统,因此也可以完全集成到现有的生产线。确保通过松下iLNB进行连接和控制,提供生产的全面控制和所需的管理数据。

该平台也可作为单波束解决方案:

NPM-WXS单光束允许各种操作,从npm系列备份到多个连接配置。

-

NPM-DX

-

- 高放置质量和高通量是松下的NPM-DX的特点,下一代智能拾取和放置设备。

特性

NPM-DX提供了更大的线路吞吐量,更好的质量和更低的生产成本,具有自主的线路控制,这保证了基于自动功能的稳定运行。这一功能结合机器设置提供了一个节省人力的生产,提高利用率。

结合松下的软件环境和嵌入工业4.0的理念,用户可以期待一个现代化的车间管理系统,包括各种远程操作选择,馈线设置导航,组件供应导航等。

总的来说,NPM-DX减少了停机时间,增加了线路吞吐量。

NPM-DX具有92,400 cph和多达136卷的馈线能力,是满足不断发展的电子组装行业期望的理想解决方案。

NPM-DX可以处理PCB尺寸高达510 x 590毫米,放置大型连接器(高达150 x 25mm)和其他组件(高达120 x 90mm)。

这一特点和其他特点使NPM-DX成为大容量混合制造的最佳解决方案。

-

NPM-W2 / NPM-W2S

-

- NPM-W2结合了精确的组件放置,精确的SPI和AOI检查和再生胶点胶在一个高速的解决方案。

特性

由于印刷、放置和检查过程的集成,更高的生产力和质量使NPM-W2成为市场上最灵活和通用的拾取和放置解决方案之一。

这台机器为用户提供了一个工具,让他可以选择高速或高精度,根据PCB的要求。

此外,NPM-W2被优化为更大的板和更大的组件,如pcb高达750 x 550毫米和组件高达150 x 25 x 30毫米(L,W,H)。对于高生产率,可以使用双车道。

多功能NPM-W2配备了12个喷嘴的头部,可以放置38500个组件。可安装120条馈线。

此外,NPM-W2可以根据生产数据自动检查焊点和部件。

作为第三个功能,NPM可以配备传统的HDF放电机构,这确保了高质量的非接触点胶与螺杆阀点胶器。

该平台也可作为单波束解决方案:

NPM-W2S单波束允许从npm系列备份到多个连接配置的各种操作。

-

AM100

-

- AM100提供了最高的可靠性,容量和灵活性,结合成本效益和逐步的可扩展性在一个高混合解决方案。

特性

AM100在可靠性、容量和灵活性方面符合客户期望的高标准,这是一种具有成本效益、可逐步扩展、高混合的SMT解决方案。它只需要一台机器就可以开始生产,额外的设备和/或技术可以根据要求轻松集成。

松下的AM100模块化贴片机的单头(单光束)能够放置令人印象深刻的组件阵列包括:0402毫米到120 x 90 x 2 8mm,奇数形状的组件,大型连接器,以及先进的封装类型。

单一解决方案AM100提供高净生产力和多功能性。

配备了14喷嘴头和160馈线,AM100可以放置一个令人印象深刻的组件范围。

在不停机切换,让您准备下一个产品过程中运行的生产。

离线设置支持站和馈线设置导航选项,提高操作时间,最大限度地减少停机时间。

-

NPM-VF

-

- 松下的全能拾取和放置机器,处理SMT和THT组件的标准或奇数形式的组件在一个放置顺序。

特性

NPM-VF装备一个双传送门。SMD和THT组件由每个传送门的一个放置头放置。各种各样的真空移液器和夹钳可供选择。取放机可采用单车道或双车道模式。

NPM-VF的速度可达4500cph,可加工尺寸从5x5mm到130x35mm和60mm高的部件。

主动切削和夹紧工具集成在一起,将THT组件从径向和轴向给料机上分离。每个THT组件的锁紧方向以及销长可以通过装配程序定义。

除了径向和轴向馈线外,NPM-VF还可以配备SMD组件的所有通用标准馈线系统。

柔性NPM-VF是循环优化生产的理想机器,特别是对于由于电力电子对THT组装的需求增加而必须处理这两种类型的组件的公司。

这种高效的取放机器有助于减少人力需求,并以高生产率、灵活性和高质量的取放结果持续生产。

插入(年中/甲状旁腺素)

松下的高密度、高速径向、轴向工艺插入平台。

PTH / THT(引脚通孔/通孔技术)解决方案。

-

NPM-VF

-

- 松下的全能拾取和放置机器,处理SMT和THT组件的标准或奇数形式的组件在一个放置顺序。

特性

NPM-VF装备一个双传送门。SMD和THT组件由每个传送门的一个放置头放置。各种各样的真空移液器和夹钳可供选择。取放机可采用单车道或双车道模式。

NPM-VF的速度可达4500cph,可加工尺寸从5x5mm到130x35mm和60mm高的部件。

主动切削和夹紧工具集成在一起,将THT组件从径向和轴向给料机上分离。每个THT组件的锁紧方向以及销长可以通过装配程序定义。

除了径向和轴向馈线外,NPM-VF还可以配备SMD组件的所有通用标准馈线系统。

柔性NPM-VF是循环优化生产的理想机器,特别是对于由于电力电子对THT组装的需求增加而必须处理这两种类型的组件的公司。

这种高效的取放机器有助于减少人力需求,并以高生产率、灵活性和高质量的取放结果持续生产。

-

RL132

-

- RL132高速径向tht插入机,具有0.14秒/组件的周期时间,在高效的足迹提供杰出的技术。

特性

RL132结合了功能和速度与插入率高达25,700cph(.14秒/组件),板加工尺寸高达650 x 381mm,减少33%的PCB传输时间,高达18%的减少电力和空气消耗每次插入和改善零件寿命,非常低的拥有成本。

这种通孔机具有4节距,可配置40或80个组件输入。同时,它的双分体支架,使机器在交换模式下工作,并在生产过程中补充零件。RL132的设计目的是实现不停机生产。

Lead V切割法使RL132能够以0.14s/组件的速度插入径向引线组件。可选择两节距(2.5mm/5.0mm)、三节距(2.5mm/5.0mm/7.5mm)或四节距(2.5mm/5.0mm/7.5mm/10.0mm)。

固定馈线单元方法和组件外检测功能,允许持续的组件补充和长期运行。可加工650mm × 381mm的PCB。

-

AV132

-

- 小型和高效的AV132具有30,000 cph的性能。由于突出的特点,AV132是一个高速轴向tht插入机。

特性

AV132提供了一个40或80组件馈线可选的跳线,紧凑的供应单元配置,可以容纳弹药包和卷轴。双分区配置允许快速切换。可以在处理当前作业时设置下一个作业。

AV132能够在4个方向插入组件:0°、90°、180°和270°,通过同时处理26和52毫米胶带组件,并提供快速、全自动恢复,优化了生产率。

AV132可以通过同时运行两个PCB来减少加载时间,由于0.12s/组件的速度和2s/PCB的传输速度,从而实现高效生产。

固定馈线单元和组件外检测功能,允许补充组件,同时保持长期不停机运行。

在部件转换过程中可以进行提前准备或设备运行。

-

RG131

-

- 这种径向tht插入机RG131和RG131- s增加和提高生产力,提供扩展板尺寸和增加组件输入。

特性

RG 131是RHSG的继承者。通过支持3/4螺距,扩大板尺寸范围和增加组件插入率,这种高密度径向组件插入机提高生产力。

即使是3节距(2.5mm/5.0mm/7.5mm)或4节距(2.5mm/5.0mm/7.5mm/10.0mm)的大尺寸组件,也可以实现每个组件0.25s到0.6s的高速插入。

完善的自校正功能,可靠性高。

具有大量元器件供应和双分区元器件供应单元,可长期运行。

最多可安装80种组件。

RG131具有大量的组件供应和双分区组件供应单元,可以轻松实现长期运行。最多可安装80种组件,最多可安装32(16 + 16)种大型组件。两个独立的组件供应单元使组件在操作期间可以交换和补充。

松下还提供了RG131-S平台版本,占地面积更小。提高生产效率,扩大纸板尺寸范围,增加元件投入。

总装,测试和包装(FATP)

奇异形式和多种应用,降低成本的解决方案。

可信赖的自动化技术取代手工工艺。

总装测试封装(FATP)的理念提供了一个基于松下全球生产经验的整体解决方案。在与客户和外部系统集成商的合作下,松下开发了高效、节约成本的总装生产线的概念。

集成到mes环境下的松下电子制造解决方案,PLR或双臂机器人和潜在的外部解决方案结合在一起,用于各种应用,如消费电子、汽车或自动化行业。

松下基于过程管理方法,与优秀的系统集成商合作,设计出流水线,以最高水平保证过程和产品质量。

所有工艺步骤都被完全监控和可视化。内部和外部组合中的机器和机器人被单独放在一起,根据客户需求配置。

-

NPM-VF

-

- 松下的全能拾取和放置机器,处理SMT和THT组件的标准或奇数形式的组件在一个放置顺序。

特性

NPM-VF装备一个双传送门。SMD和THT组件由每个传送门的一个放置头放置。各种各样的真空移液器和夹钳可供选择。取放机可采用单车道或双车道模式。

NPM-VF的速度可达4500cph,可加工尺寸从5x5mm到130x35mm和60mm高的部件。

主动切削和夹紧工具集成在一起,将THT组件从径向和轴向给料机上分离。每个THT组件的锁紧方向以及销长可以通过装配程序定义。

除了径向和轴向馈线外,NPM-VF还可以配备SMD组件的所有通用标准馈线系统。

柔性NPM-VF是循环优化生产的理想机器,特别是对于由于电力电子对THT组装的需求增加而必须处理这两种类型的组件的公司。

这种高效的取放机器有助于减少人力需求,并以高生产率、灵活性和高质量的取放结果持续生产。

-

PLR

-

- fatp解决方案利用机器人、自动化和生产控制来实现高质量、全自动化的低成本生产系统。

特性

松下的并联机器人(PLR)可用于许多应用,如PTH组件插入、组装、涂胶、焊接和布线以及其他仍在SMT生产线下游手工进行的工作。

PLR是一种设备,可以很容易地为各种不同的生产应用程序编程,以实现自动化。这些包括插入不同类型和尺寸的电子元件,布线,组装,应用粘合剂,焊接和标签。

多个应用程序与一个系统的组合也是可能的。在SMT生产线的末端加入plr使符合质量规范成为可能,并简化了复杂的放置程序,如加工特殊部件。生产成本也有望降低。

简单的“直接教学”方法是通过手工指导的“学习”方式进行的,其中人手的动作被极其精确地记录和存储。6轴PLR可24小时工作;与普通机器人不同,编程不需要典型的专家或编程知识。

超高精确三维轮廓仪(UA3P)

设计用于测量非球面透镜和模具,半导体晶圆,和任何其他精密组件需要纳米级精度

松下UA3P轮廓仪系列用于测量非球面透镜和模具,半导体晶圆,以及任何其他需要纳米级精度的精密元件,范围高达200mm x 200mm。不同的机器型号可满足您的光学和高展弦比计量需求。

UA3P-300, UA3P-4和UA3P-5都为用户提供AFM技术的精度与三坐标测量机的测量范围。我们独特的方法使用原子力探针技术在触控笔和HeNe激光干涉XYZ轴定位。

将该技术与坚实的花岗岩基础相结合,您就拥有了一个强大的测量系统,可以在工厂车间使用,并仍然提供0.1um级别的总不确定度。特性和好处

- 超精确的测量仅需3分钟

- 数控程序自动生成

- 可选软件的广泛库