- 提供配置文件

- KORLOY自1966年成立以来,一直提供先进的硬质合金刀具。不断的研发,大胆的创新,引领着切削工具行业。

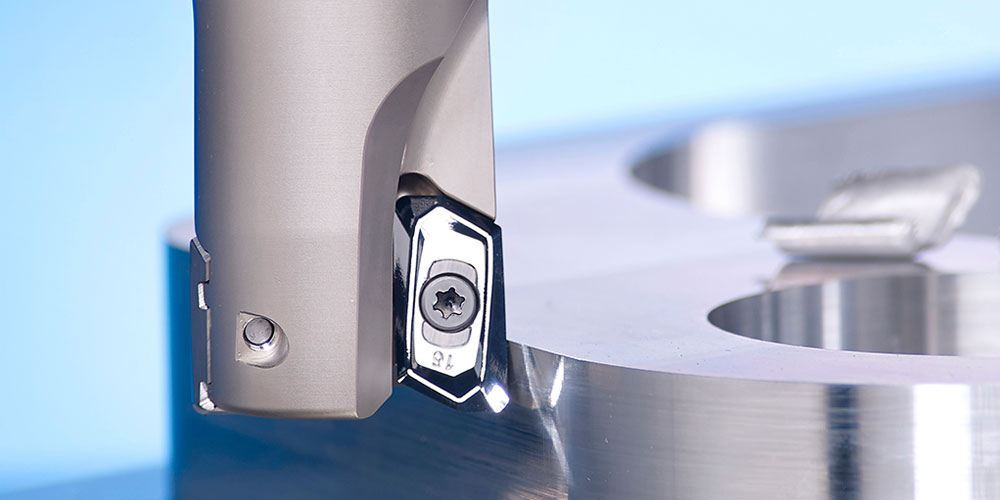

我们很自豪地成为唯一一家配备无涂层硬质合金/金属陶瓷/涂层刀片,立铣刀,钻头,刀架和所有其他产品的完整生产线的韩国公司。

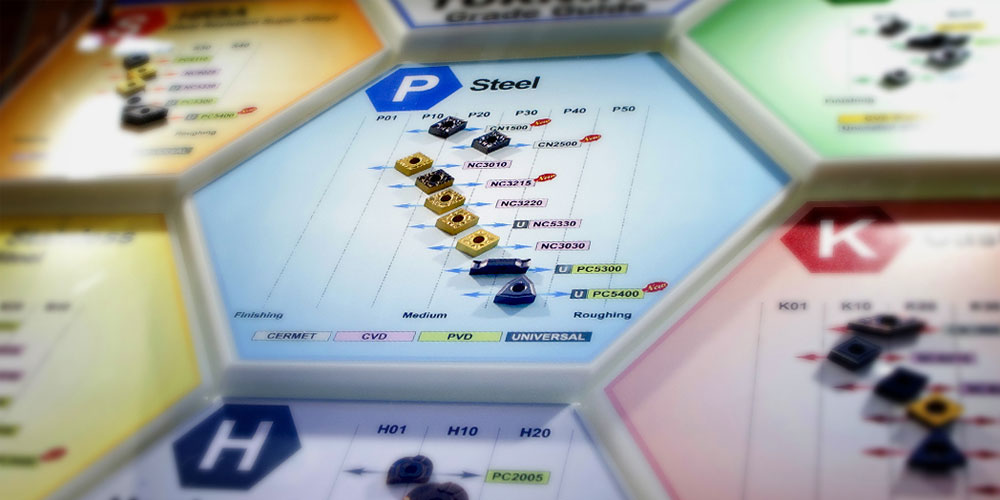

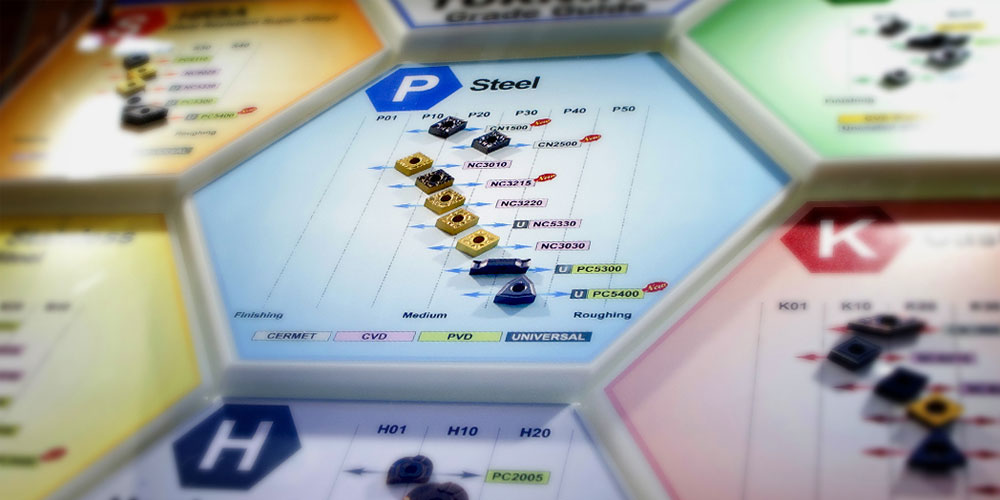

产品组合

年级

- Korloy的新品级为每种应用设计了最佳的基材,PVD涂层适用于高温,高硬度和抗氧化,CVD涂层适用于高温和耐磨。

-

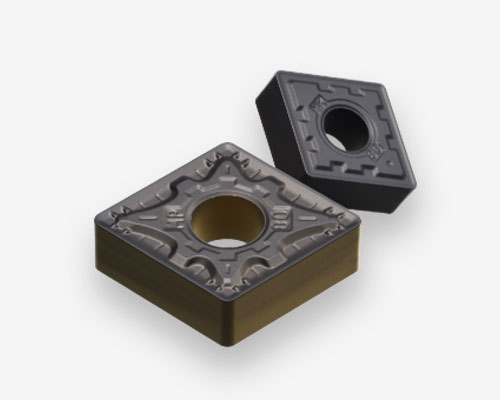

Nc6310 - nc6315

-

- 功能

- CVD涂层具有更好的耐磨性和抗剥落性。

- 铸铁加工中常见问题的解决方案

-防止刀片的前刃和侧面表面过度磨损,切屑和毛刺

Nc6310 / nc6315

铸铁分为球墨铸铁和灰口铸铁,常用于对耐热性、耐腐蚀性、耐磨性要求较高的汽车和机械部件。铸铁包含含有硅(Si)和镁(Mg)的球墨碳化物,因此在加工时容易产生堆积边缘和切屑。相比之下,灰铸铁含有针状碳化物,因此它比球墨铸铁具有更好的机加工性能。但铸铁工件在铸造后容易受到制造工艺和外界环境的影响,其性能容易不稳定。

现有铸铁车削CVD牌号的刀具寿命不稳定,原因是工件的不稳定特性导致切削刃的快速磨损和碎屑。刀具寿命不稳定是客户高生产率的最大障碍之一,因此KORLOY专注于开发CVD涂层和破片形状的技术,以稳定和长寿命的刀具,最终推出了NC6310和NC6315和客户满意的破片。

NC6310是K10车削等级,可用于高速车削,具有连续或轻中断条件,提高了耐磨性和稳定的刀具寿命。

NC6315是K15级,用于灰口铸铁和球墨铸铁的一般加工,在高进给量、重度中断或连续切削等各种加工中提供稳定的刀具寿命。

切屑机,MK(负值,用于中等切削),减少切削负荷,提高表面光洁度。适用于一般加工。切屑破碎机,RK(负,粗糙)提供稳定的刀具寿命,即使在严重中断加工由于其强刚性的切削刃。

MK和RK都提供稳定的刀具寿命,即使在任何极端的切削条件下,由于不稳定的夹持刀片和持有人。

优势

- 最大限度地减少镶件质量偏差

-稳定的刀具寿命

- 优化刃口

-改善表面光洁度

- 一流的等级和芯片断路器的组合

-延长刀具寿命,增强切削性能

- 广泛应用于各种铸铁工件

-连续,高速,重度中断和高进给量加工的专业生产线

-

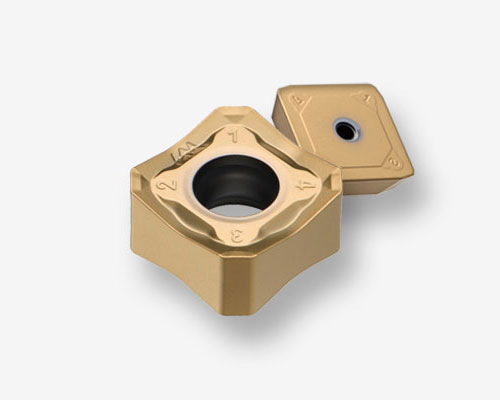

Unc805 - unc840

-

- 功能

- •超强韧性衬底设计

-采用超韧性衬底设计,加强WC-Co结合,提高抗切屑和断裂性能,确保加工难切削材料时的稳定性

- 高性能Ultra-CVD涂层级

-通过防止由于应用新的Ultra-CVD涂层而导致的任何意外刀具断裂,提供稳定的刀具寿命

-由于高硬度和高润滑涂层,增加了切屑的排出

Unc805·unc840

铬镍铁合金(Waspaloy, Rene)和钛合金等HRSA是难以切削的材料,有引起加工硬化的倾向,导热系数低。在加工过程中产生的热量会影响到刀具,并经常导致刀具寿命缩短,因为切削、堆积边缘和意外的刀具断裂。为了为HRSA加工提供解决方案,KORLOY发布了新的超涂层等级,提高了耐焊接、抗剥蚀和耐磨性能- unc等级,UNC805和UNC840。

UNC805是用于车削的S05级。由于采用超细基材和优化的切削刃,具有优异的耐磨性,在高速加工条件下保证了良好的表面光洁度。

UNC840是用于铣削的S40级。由于WC-Co结合较强,其耐磨性也有所提高。此外,由于提高韧性,切削加工的进给值可比现有产品提高1.5倍。

有了这些特点,《联合国840号公约》可以最大限度地提高生产力。

优势

- 超强韧性衬底设计

-最大限度地抵抗碎裂和破损

- 应用高性能Ultra-CVD涂层

-提供稳定的刀具寿命,同时防止任何意外的刀具破损

- 专为加工难切削材料优化的等级

-

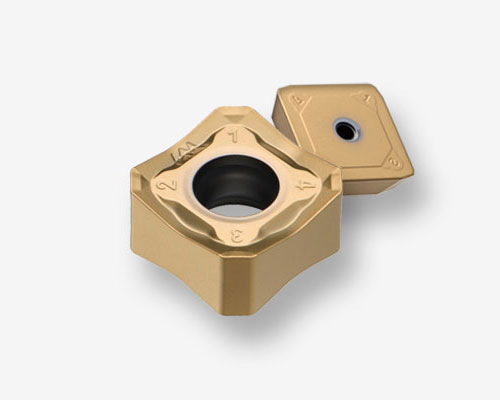

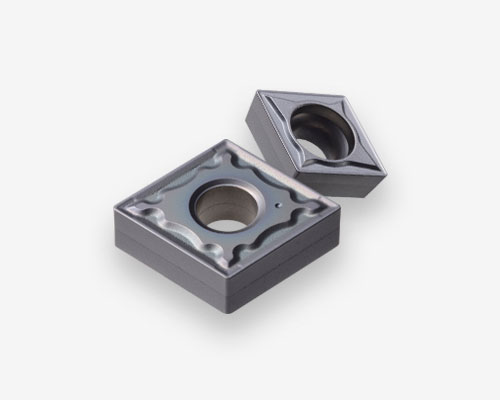

·ncm545

-

- 功能

- 具有较高导热性和韧性的专用基板的应用

- 应用CVD与高性能氧化铝,提供良好的耐磨性和高温性能

- 强大的后处理,具有良好的抗切屑和热裂性能

·ncm545

KORLOY的新型CVD铣削钢和铸铁在高速加工下,以实现更高的生产率。

大多数PVD涂层铣削刀片在低速铣削时性能良好,表现出良好的质量,但由于涂层薄,在高速加工时通常面临限制。机械冲击、高温对层的损伤、热裂纹引起的裂纹扩展是导致重型工件高速铣削刀具寿命终止和优异生产率的一般原因。

KORLOY的新铣削牌号NCM535,由于采用了CVD高性能涂层技术,具有良好的耐磨性和高温性能。在高速或高温连续加工条件下,最大限度地减少对涂层的损伤,并确保出色的耐磨性。

此外,高韧性衬底的应用提高了其抗断裂性能和韧性。强大的后处理功能,类似于陶瓷涂层的整理效果,最大限度地减少切屑和堆积边缘。结果表明,加工的稳定性显著提高。

KORLOY的新型CVD铣削牌号NCM535,不仅可铣削钢和铸铁,还可在重型工件、高速或连续加工条件下提供均匀的质量和优异的生产率。

优势

- 钢和铸铁铣削解决方案

-下一代CVD铣削系列,用于提高生产率,优化了重型工件,钢材和铸铁的粗加工和高速加工条件

- 提高了抗切屑和热裂纹的能力

-强大的后处理,提供更强的抗切屑和热裂纹

- 优异的耐磨性和高温性能

-应用于高韧性衬底和CVD高性能氧化铝

-

PC3700

-

- 功能

- 最大限度的生产力与高进给量和高速加工

-实现高韧性基材和高硬度润滑PVD涂层,实现高进给、高速、高深度切削加工

- 优越的刀具寿命

-良好的基板抗切屑设计,保证了稳定和更长的刀具寿命

PC3700

在钢铣削过程中,由于工件与刀具之间的摩擦热,通常会引起侧磨和坑磨。在对预硬化钢进行高切削深度或高进给量加工时,容易出现削屑和断裂现象。在高速连续加工过程中,由于热抽散导致刀具塑性变形,在高速中断或湿润状态下刀具出现热裂纹,促使刀具反复收缩和膨胀,降低刀具寿命。在加工具有沉积特征的工件或低速铣削时,容易对刀具造成积刃,导致刀具剥落或削屑,降低刀具寿命。当涉及到钢的铣削应用时,很难期望刀片的寿命,因为它涉及到各种加工因素,包括各种类型的工件,高速,切削深度和高进给量。因此,专门用于铣削钢的牌号应在各种切削条件和不同工件类型下提供稳定的刀具寿命。

KORLOY最新推出的PC3700是一种独特的铣削等级,专门用于钢铁,提供先进的性能和令人满意的效率。与目前的PC3500和PC3600牌号相比,PC3700的耐磨性和抗破损性得到了显著提高,从而确保了延长的刀具寿命以及高生产率和稳定性。

PC3700具有坚硬的润滑涂层,表面光滑,使芯片可以在高速下轻松排出,侧面和火山口磨损将显著减少。它还最大限度地减少了堆积边缘问题,以防止切屑和提高表面光洁度。PC3700作为一种用于钢材切削的高韧性基板,可以抑制中断或湿式加工过程中的热开裂。此外,在高切削深度、高进给量或预硬化钢加工等重切削载荷下,它具有出色的抗切屑和抗断裂性能。

从高速、高进给、深加工到各种钢工件的连续或间断加工,PC3700的刀具寿命稳定,提供了很高的加工效率和生产稳定性。

优势

- 刀具寿命长,切屑去除率高

-高切割条件和更短的切割时间

- 稳定的刀具寿命

-生产稳定性更高

- 通用用于钢的铣削

-广泛的工件材料和应用选择

-

PC6510

-

- 功能

- 卓越的表面光洁度

-优良的表面粗糙度与涂层后处理实现

- 稳定的刀具寿命

-优化的铸铁PVD涂层使刀具寿命偏差最小化

PC6510

铸铁在铣削加工时有碎块分散的特点。卸荷面与工件接触时间较长,侧面切削载荷较低,磨损产生较快。对于机械铸铁,由于铸铁中含有石墨,粉尘较大,一般采用湿法。切削液在加工过程中不断对受热的刀片产生热冲击,导致刀片边缘部位出现热裂纹。此外,复合边缘是降低刀具寿命的另一个因素。

现在KORLOY提供了一种新的铣削等级,为铸铁提供更稳定的加工。

新型PC6510采用了优化的PVD涂层,以防止热裂纹,其后处理提高了其表面粗糙度,最大限度地减少了边缘情况。

优势

- 特殊表面处理实施

-由于抑制堆积边缘的形成,刀具寿命稳定

- 良好的可加工性

-卓越的表面光洁度,由于实施独家铸铁

- 铸铁的通用等级

—应用范围广

-

Pd1005 - pd1010

-

- 功能

- 高级dlc涂层等级

最大限度地抵抗焊接和涂层磨损,使高质量的高速加工

- 抗剥落基板

-针对每种工件材料优化WC颗粒和Co粘合剂的比例,提高了抗切屑和磨损性能。

-经过均匀加工的超细结构,在各个角落都具有稳定的可加工性。

Pd1005 / pd1010

铝和铜等有色金属熔点相对较低,在加工过程中会导致刀具边缘焊接过重。切削刃钝化导致工件表面光洁度差,切削负荷高增加突然削屑的几率,导致刀具寿命不稳定。为了为我们的客户提供满意的有色金属加工解决方案,KORLOY开发了DLC(类金刚石碳)涂层等级。

PD1005是铝制或铜制工件的一个等级,用于连续切削。最新的DLC涂层具有最大的耐磨性和耐焊接性,可以对这些材料进行高速加工,在普通有色金属的连续切割中提供优异的表面光泽度。

PD1010是由锻造铝或AlSi合金制成的工件的等级,并用于间断切割。抗切屑基材和DLC涂层的结合极大地提高了韧性,在间断切削或加工高硬度有色金属时提供稳定和长寿命的刀具。

优势

- 高级DLC涂层

-最大限度地抵抗磨损和焊接

- 抗剥落基板

-高中断和高硬度有色金属的稳定刀具寿命

- 有色金属专用牌号

-

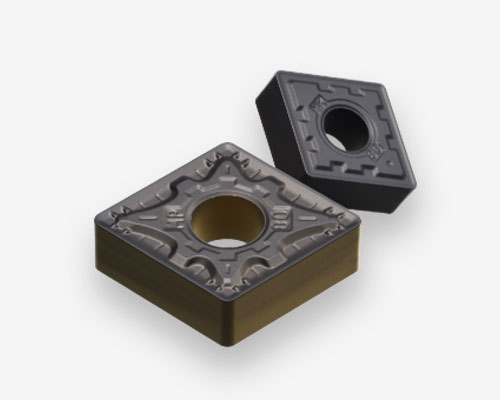

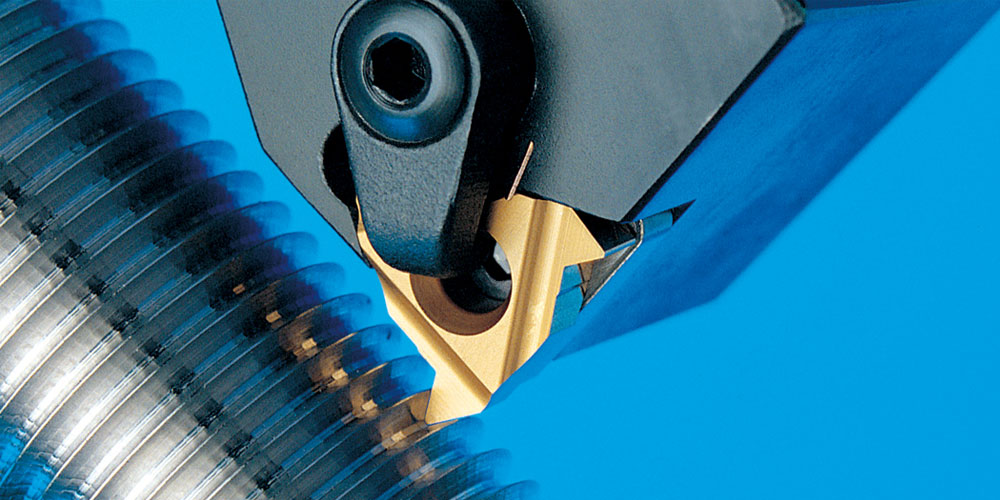

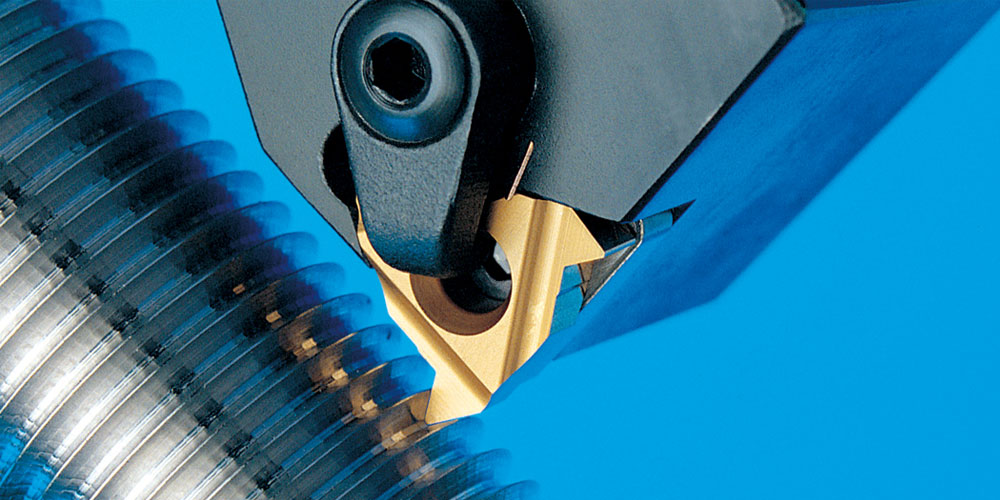

NC6315

-

- 功能

- •更高的耐磨性和抗剥落性

- CVD涂层刀片,具有更高的耐磨性和抗切屑性•铸铁加工中最常见问题的解决方案

-防止刀片的前刃和侧面表面过度磨损,切屑和毛刺的产生

NC6315

铸铁是指含碳量在2%以上的黑色金属,可分为球墨铸铁和灰铸铁。球墨铸铁常用于对耐热性和耐腐蚀性要求较高的汽车和机械部件。众所周知,球墨铸铁在切削刃上的损伤是由于镶件的前角和侧面表面或焊接上的碎屑,比灰口铸铁更频繁,它的球墨铸铁含有硅(Si)和镁(Mg),很容易在工具和碎屑之间造成堆积的边缘。此外,它容易老化硬化,铸铁工件的硬度在室温下增加,或不稳定的刀具寿命根据季节。相比之下,灰铸铁是一种针状碳化物,易于切削切屑,比球墨铸铁造成较少的堆积边缘。

NC6315是K15级,在高进给量和高间断加工球墨铸铁和灰铸铁时,大大增强了抗切屑和磨损的能力。它确保了稳定的抗断裂能力,即使是高度中断的铸铁材料和严重的振动,充分利用了通用等级和新型CVD涂层的组合。

MK切屑破碎机提高了切削性能,减少了铸铁加工过程中的切削负荷,从而在高速和连续切削时提高了耐磨性和高质量的表面光洁度。为解决加工过程中由于振动导致的意外刀具断裂和边缘切屑问题,设计了宽支撑区域,提高了稳定性。

RK碎屑机具有宽阔的场地和支撑面积,在高切削力(如高切削深度或高中断)下提供优异的韧性和抗断裂性。其场地设计优化了边缘韧性和切削性能,并实现稳定的刀具寿命和更高的抗切削性能,适用于高进给量应用。

MK / RK芯片断路器和NC6315的组合满足了您对更高生产率和高质量结果的需求。

优势

- 质量偏差最小化

-稳定的刀具寿命

- 叶片优化设计

-改善表面光洁度

- a级和芯片断路器的良好组合

-延长刀具寿命,增强切削性能

- 可广泛提供各种铸铁部件

-适用于工件变化

-

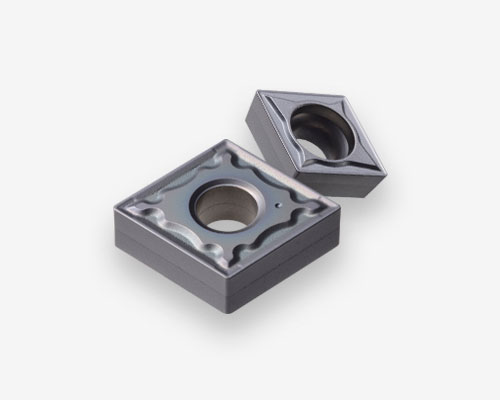

Pc2505 - pc2510

-

- 功能

- 适用于高淬硬钢、工具钢和预淬硬钢

PC2505(适用于高硬化钢≥HRC45)

PC2510(高硬化/预硬化钢≤HRC35~50)

- 高进给量,高效率加工

-与高进给量刀具相结合,可在高进给量和高硬度加工中提供更高的生产率和稳定的刀具寿命

Pc2505·pc2510

在HRC40以上的高硬度工件的加工中,由于刀具与工件之间的摩擦,通常会导致刀具快速磨损。由于工件硬度高,冲击大,加工速度应降低。但低速切削可能会产生积刃和切屑,影响刀具寿命。

KORLOY为加工那些高硬化钢提供了先进的铣削解决方案。

PC2505是超高硬度工件的一个等级。其优异的耐磨性有助于延长刀具寿命时,加工压制模具钢和热处理钢的高硬度超过HRC45。

PC2510是加工高硬化钢和预硬化钢的牌号。其高韧性超细基板是高淬硬钢断续切削和大热冲击湿切的理想材料。

优势

- 超高硬度基材与涂层的结合

-提供优异的耐磨性

- 光滑表面处理

-减少高硬化钢低速加工时的堆积边缘

- 专属牌号,适用于高硬化钢

-

Nc9115·nc9125·nc9135

-

- 功能

- 提高了生产率

-在高速、进给量和切削深度下延长刀具寿命

- 综合利用

-适用于大多数工件尺寸和类型的广泛等级阵容,包括重型中断(NC9115 / NC9125 / NC9135)

- 不锈钢加工中常见问题的解决方案

-防止形成边缘,缺口磨损,塑性变形和毛刺的产生

Nc9115·nc9125·nc9135

不锈钢通常被认为是一种难以切割的材料的原因是它的大剪切阻力,很容易导致工作硬化,堆积边缘和边缘断裂。它结合了坚韧和坚硬的材料特点,要求谨慎选择牌号和碎屑机。这些挑战促使KORLOY开发了CVD涂层车削级系列NC9115 / NC9125 / NC9135以及新型切屑机MM(用于中等切削)和RM(用于粗加工)。NC9100系列可以通过其三层组合来解决大多数不锈钢加工问题——表层涂层防止焊接,涂层即使在超过150m/min的高速下也能防止磨损,坚韧的基材防止剥落。

用于介质切割的MM碎屑机是不锈钢的首选。它的双角度设计允许锋利的切削性能和强大的切削刃,这有助于延长刀具寿命,并将切削力和累积刃降至最低。此外,宽切屑袋防止切屑中断小切削刃,而是让切屑离开切削区域。这些切屑破碎机的特点有助于防止塑料变形和过度磨损。

在粗加工和毛刺是一个问题的情况下,建议使用RM切屑破碎机进行粗加工。它具有广阔的土地和耙角降低切割阻力。切削热量可以沿前刃面缓坡流动,在高进给量和高切削深度时可以有效地分散和排出。

优势

- 解决不锈钢加工中的四个主要问题

-防止堆积边缘、缺口磨损、塑性变形和毛刺

- 高速、进给量和切削深度下稳定的刀具寿命

—对于STS316,可提供150m/min以上的高速

-高切屑去除率,提高生产效率

-由于更高的切割条件,缩短了切割时间

- 是品位和碎屑机的理想组合

-稳定的刀具寿命

-适用于从粗加工到精加工的广泛应用

- 适用于不同的工件材料

-加工各种工件,如奥氏体,马氏体和铁素体不锈钢

-

Cc1500·cc2500

-

- 功能

- 高耐焊接、抗氧化性

-由于反应抑制涂层膜,提高了焊接和抗氧化性

- 优异的表面光洁度

-防止刀片和物体材料之间的化学反应,降低表面粗糙度。

Cc1500·cc2500

CC1500是新的P15涂层陶瓷等级,旨在提高高速和低切削深度下连续车削应用的稳定性。在碳钢和合金钢的连续加工中,刀片的耐磨性显著提高,在很大程度上防止了刀片前角表面的凹坑磨损(Kt)。其高润滑性涂层显示出优异的耐磨性和延长的刀具寿命。

为了扩展CC1500在高速和连续切削多种钢材方面的优异性能,CC2500被开发用于高进料和间断切削加工锻造钢和烧结黑色合金。

CC2500,新的P25涂层陶瓷等级具有特殊烧结均匀的微晶粒基体,以提高稳定性,即使在最恶劣的加工条件下,如严重中断,高进给量或严重振动。润滑多层涂层的结果在很大程度上延长了工具

寿命由于优异的耐磨性和韧性。

下一代陶瓷系列CC1500 / CC2500将始终如一地取得成功,不妥协。

优势

- 最小公差

-稳定的刀具寿命

- 切削刃优化设计

-优异的表面光洁度

- 品位与碎屑平衡良好

-在几何精度和刀具寿命方面取得成功

- 适用于碳钢、合金钢、轴承钢、烧结黑色合金等。

-涵盖各种工件材料的全面范围

-

Pc8105·pc8110·pc8115

-

- 功能

- PC8100

-耐热合金和不锈钢车削专用牌号

- H01 / h05

-加工钛合金专用牌号

- VP碎屑机

-更高的生产率和稳定的加工,由于优异的芯片在高温下的疏散

Pc8105·pc8110·pc8115

耐热合金(铬镍铁合金等)高温下强度高,导热系数低,切削时切削力大,刃口温度高。因此,当刀具磨损时,切削速度应降低。

此外,由于热冲击和加工硬化,它还伴随着切屑、断裂或缺口磨损,这些磨损与切削深度有关。因此,根据您的切割速度和切割长度等因素选择最合适的切屑烧杯和等级是非常重要的。

PC8105、PC8110和PC8115是耐热合金的PVD车削牌号。

PC8105 (S05)是一种用于加工耐热合金和不锈钢的牌号,具有在高速和高温下连续工作时耐磨的特点。

PC8110 (S10)是一种通用牌号,用于耐热合金和不锈钢的中切削加工,具有在中高速和高温连续作业中耐磨损和抗切屑的特点。

PC8115 (S15)是一种通用牌号,用于耐热合金和不锈钢的精加工、中切削和粗加工,具有在各种加工条件下耐磨损和抗切屑的特点。

优势

- 稳定的刀具寿命

-更高的生产力

- 刀具寿命长,去除率高

-可缩短切割时间

- 完美的和谐的分数和碎片

-延长工具寿命

-精加工、粗加工等多种操作范围

- 适用于机械耐热合金和不锈钢

-适用于各种难以切割的材料

-

Pc2005·pc2010·pc2015

-

- 功能

- Pc2005 / pc2010 / pc2015

-通过优化每个工件的等级,显著提高耐磨性

- KF / KH芯片断路器

-通过优化每个工件的刀片几何形状,提高了切削刃的强度和设计

Pc2005·pc2010·pc2015

PC2005工具钢或热处理后的高硬度钢具有很高的硬度,在切削过程中会导致刃口凸出面严重磨损,以及由于沉重的切削载荷而产生的切屑。为了防止这些问题,我们通过在PC2005中应用超细原料,逐步提高基板的耐磨性和抗切屑性。

在切削条件下,当使用切削液时,由于重复的热冲击,刀具表面会出现热裂纹。为了避免热裂纹,我们在PC2010上涂上了隔热涂层。此外,通过使用超细原料和基体上的高粘结剂,优化了预硬化钢的湿法加工,从而提高了稳定性。

当加工碳钢和低碳钢时,刀具凸出面上看起来像咬痕的磨损是由刀具和工件之间的粘度引起的。PC2015凭借其高韧性基材和对工件反应性低的耐焊接涂层的特点,保证了优异的刀具寿命和加工稳定性。

优势

- 完美的和谐的分数和碎片

-延长刀具寿命,防止意外破损

- 增加耐磨性和防止破损

-可适应各种切割条件

- 适用于高硬度钢、工具钢、预淬硬钢、碳钢、铸铁等各种工件

-

·nc3225

-

- 功能

- 通用芯片控制

-在各种加工中通过稳定的芯片控制提高生产率

- 稳定的刀具寿命

-减少切削力带来稳定的刀具寿命在高速和高进给量

·nc3225

通常用于汽车零部件的锻钢表面较硬,但内部较软。轴承钢还具有高韧性和高硬度的特点。反复加工这类钢材会造成切削刃上的积刃和削刃,这是导致生产率下降和刀具寿命不稳定的主要原因之一。

汽车零部件的批量生产对切削速度和进给量的要求越来越高,刀具寿命也越来越长。

NC3215 / NC3225是一种新的CVD涂层牌号,用于汽车零部件的车削应用,由锻造钢和轴承钢制成。NC3225是加工锻造零件的通用等级的首选,而NC3215是高速和连续加工的理想选择。涂层,应用于这些刀片,已经大大改善了传统的,具有更高的耐磨性和切削刃的稳定性。

LP / MP切屑破碎机在转角有两个台阶点,在高速加工锻钢时(最大。350米/分钟)和高进给量(最大。0.35毫米/牧师)。

NC3215 / NC3225与LP / MP相结合,在加工汽车零部件时确保了精确的切割动作以及最大的切割效率。

优势

- 稳定的刀具寿命

-生产更稳定

- 更长的刀具寿命和更高的去除率

-使切割条件更高、更快、缩短切割时间

- 品位与碎屑平衡良好

-更长的刀具寿命

-适用范围广

- 适用于各种锻钢、轴承钢等汽车零部件。

-工件材料更换灵活

-

Cn1500·cn2500

-

- 功能

- 高抗碎裂和热裂

-均匀的微晶粒基板提高了抗切屑和抗热裂性能。

- 优异的表面光洁度

-特殊设计的切削边缘几何形状减少表面粗糙度。

Cn1500·cn2500

金属陶瓷刀具通常用于加工碳钢。这些应用经常会导致刀片耙面产生凹坑磨损,并由堆积的边缘引起切屑。这是因为碳钢的硬度比合金钢低,抗拉强度高,这通常会导致堆积边缘。

这款新的P15陶瓷等级CN1500,旨在提高高速车削应用的稳定性。在碳钢和合金钢的连续加工中,刀片的耐磨性和抗切屑性得到了显著提高,在很大程度上防止了刀片前角表面的凹坑磨损。与传统工具相比,这可以使工具寿命提高30%,测试结果表明,表面光洁度提高了1.6倍。

为了扩展CN1500在高速和连续切削碳钢方面的优异性能,CN2500被开发用于加工各种工件,如冷/热锻钢和烧结黑色金属材料。

这种新型CN2500具有特殊烧结均匀的微晶粒基体,即使在最恶劣的加工条件下,如严重中断,高进给量或严重振动,也能提高稳定性。测试结果表明,CN2500的表面粗糙度提高了1.4倍。

下一代陶瓷系列CN1500 / CN2500将始终如一地取得成功,不妥协。

优势

- 最小公差

-稳定的刀具寿命

- 切削刃优化设计

-优异的表面粗糙度

- 品位与碎屑平衡良好

-在几何精度和刀具寿命方面取得成功

- 适用于碳钢、合金钢、轴承钢、烧结黑色合金等。

-涵盖各种工件材料的全面范围

-

PC5400

-

- 功能

- 基材与涂层之间具有较高的粘结强度和韧性

- 高韧性超细颗粒基材上的新型高韧性涂层和润滑层

- AlCiN系列新型涂层

PC5400

- 用于中低速切割难以切割的材料,如不锈钢、钢和铸铁

- 切削性能稳定,具有抗切屑、抗断裂和耐焊接性能

- 超细基板,高韧性,新型AlCiN层

优势

- 优异的切削刃强度和抗切屑性能确保了P, M, K, S的稳定切削性能。

- 改善润滑

- 韧性高,附着力强

- 高韧性超细基板

-

NC3220

-

- 功能

- NC3220适用范围广泛,适用于各种钢材(碳钢、合金钢、锻钢、轧钢、工具钢、软钢、轴承钢和其他特殊钢)的连续和间断加工

- 新型基材和新型涂层具有良好的耐磨性,使刀具寿命更长,在高速和高温加工中防止塑性变形

NC3220

- 适用于耐磨损、韧性基材与抗氧化、抗断裂涂层相结合的通用牌号钢的中等加工最外层特殊处理

优势

- 具有优异附着力的改进涂层和新的表面处理提供了优异的耐焊接性和抗切屑性,从而导致加工的稳定性和生产率的提高

- 增加涂层的润滑,提高表面光洁度,减少切削负荷,增加耐磨性。

-

PC5300

-

- 功能

- 高韧性基材和涂层膜可产生优异的表面光洁度

- 通用工装能力,涵盖P, M, K, S这一个等级,PC5300

- 由于优异的边缘硬度和抗切屑性能,加工稳定

PC5300

- 适用于不锈钢、HRSA、钢和间歇铸铁加工

- 高切削和耐焊接性能,延长刀具寿命

- 采用新型TiAlN涂层和超细晶粒基板

优势

- 提高了高硬度和高温的耐受性

- 提高涂层附着力和抗剥落性

- KORLOY最新研发的PVD涂层技术

- 具有耐高温氧化和高硬度的涂层新概念

-

PC3600(苏/亩)

-

- 功能

PC3600(苏/μ)

- 用于中粗钢的铣削牌号

- 新型涂层具有优异的耐磨性和抗氧化性,具有高韧性基材

优势

P级材料在高速加工中具有优异的耐磨性和抗冲击性

—SU:一般用途

—MU:成本效益

-

NC5330

-

- 功能

- 高韧性基材和涂层,具有良好的表面粗糙度和耐焊接性

- 基材增韧,涂层表面精细:防剥落,少积边

- 通用级:适用于钢、不锈钢、铸铁、耐热超级合金,刀具寿命稳定

NC5330

- 不锈钢-一般用于低碳钢和锻钢的切割

- 由于高韧性基材和涂层具有较高的抗断裂性能,在难以切割的易筑边材料中具有优异的切削性能

优势

- 良好的抗粘附性和表面粗糙度

- 抗氧化

- 晶粒细,柱状组织,韧性强,硬度高

- 涂层专用基材

把

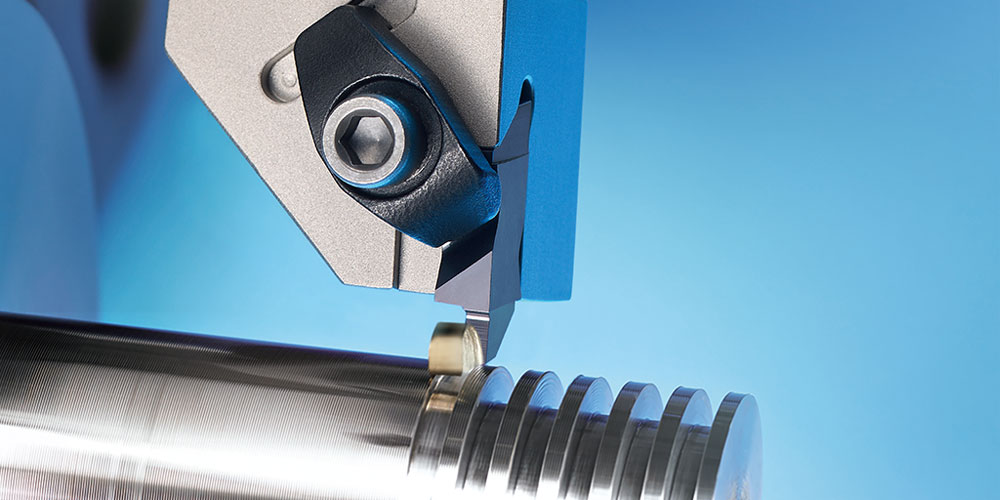

- Korloy车削工具涵盖了广泛的应用范围,拥有ISO工具和FGT工具的全套产品线,可为所有制造商生产高质量和高精度零件。

-

MS碎屑机

-

- 功能

- 锋利的切削刃具有焊接电阻,减少切削热是加工难切削材料的必要条件。

- 在低到高进给量切削条件下,切屑排出量增加。

MS碎屑机

随着工业的不断发展,对无人自动车床和加工小尺寸精密零件难切削材料的需求越来越大。特别是用于种植体等高精度零件的纯钛(3级和4级)和钛合金(Ti-6Al-4V)切削热大,焊接要求精度高,表面光洁度好,切削性能较差。

KORLOY最近推出了一款切屑破碎机,用于汽车工具的超精密MS,实现了难以切割材料加工制成的植入物等超精密部件的高可加工性。

MS破屑机采用特殊的三维结构设计,增强了切削深度变化时的排屑功能,并采用高精度磨削工艺,实现了细化的尖边R型机头。利用这些方法,可以最大限度地减少切削热量,并在加工钛时建立边缘。

通过采用超细基片来均衡精细化结构,防止微屑的产生。添加PVD的特殊表面处理也确保了优异的表面粗糙度和提高的刀具寿命,具有高硬度和良好的抗氧化性。

此外,在生产刀片时进行严格的公差和偏差管理,最大限度地减少刀片角和产品的尺寸偏差,为用户提供了方便,用户在更换刀片角时无需担心刀具偏移。

MS破片机结合设计、制造、质量的一流管理,配合PC8100、PC5300等高硬度、高耐热的牌号,为有需要的客户提供精密加工难切削材料的最佳解决方案。

优势

- 改进的芯片控制

-立体造型设计,切屑切屑、排屑效果极佳

- 更好的表面光洁度

-经过特殊表面处理的镜面抛光刃口

- 更长的刀具寿命

-超细基材和高硬度涂层

-由于锋利的切削刃,减少了切削热量

- 高精度刀具偏差

-最小化每个插入角和项目的尺寸偏差

-

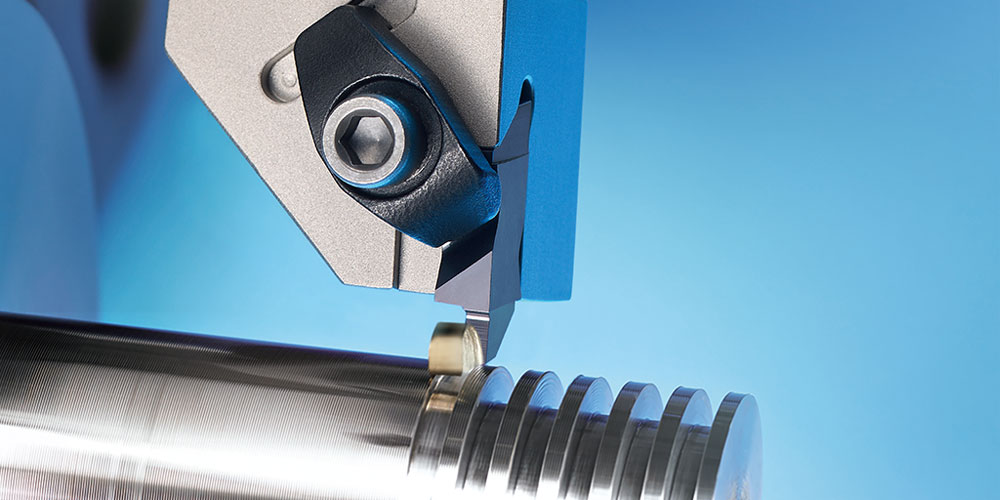

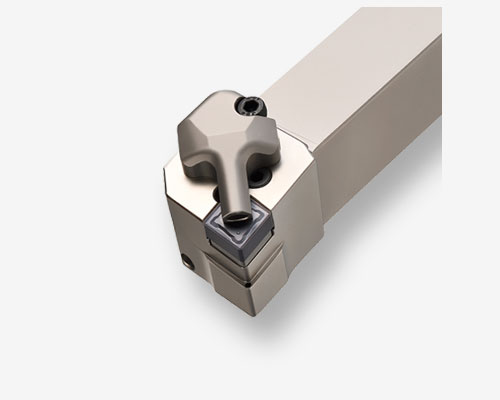

KHP冷却剂

-

- 功能

- 由于刀片边缘直接喷涂冷却剂,增加了刀具寿命

- 提高抗切屑性能,限制缺口磨损

- 高进给量加工,因为密集地向机头R部分喷射冷却剂

- 更好的切屑控制与加工高压

KHP冷却剂

HRSA(铬镍合金、钛和不锈钢)具有高强度和低热导率,用于空间、飞机和海上机械加工行业,导致结构故障,导致切削边缘因热冲击和工作硬化而出现切屑,并在加工中迅速降低刀具寿命。

在HRSA加工中,现有的冷却剂喷涂在宽零件上并不能有效地减少集中在切削零件上的热。

因此,为了提高高效冷却的生产率,需要一种解决方案。那就是把高压冷却剂直接喷在切削刃上。

KHP冷却液在刀片刃口和射流孔之间有最佳距离,这是冷却液流线型射流孔的理想位置。KORLOY的新型KHP喷雾高压冷却剂增强芯片控制和耐磨性。

KHP冷却剂的滑动夹具系统提供了易于更换刀片和最佳的喷嘴冷却。

KHP冷却剂提供了最佳的解决方案,满足客户对高生产率和高精度加工的需求,通过限制刀片和长芯片的断裂来减少工件损伤,以在HRSA加工中散热。

优势

- 高生产率

-提高切削速度和高进给量

- 改进的芯片控制

-更好的芯片疏散

- 优异的冷却效果

-直接喷洒冷却剂在刀片的边缘和刀片的顶部和底部

- 滑动夹紧系统

-

MK·RK碎屑机

-

- 功能

- CVD涂层的插入增加耐磨和切屑

- 铸铁加工中常见问题的解决方案

-防止刀片的前刃和侧面表面过度磨损,切屑和毛刺的产生

MK·RK碎屑机

MK切屑破碎机提高了切削性能,减少了铸铁加工过程中的切削负荷,从而在高速和连续切削时提高了耐磨性和高质量的表面光洁度。为解决加工过程中由于振动导致的意外刀具断裂和边缘切屑问题,设计了宽支撑区域,提高了稳定性。

RK碎屑机具有宽阔的场地和支撑面积,在高切削力(如高切削深度或高中断)下提供优异的韧性和抗断裂性。其场地设计优化了边缘韧性和切削性能,并实现稳定的刀具寿命和更高的抗切削性能,适用于高进给量应用。

优势

- 质量偏差最小化

-稳定的刀具寿命

- 叶片优化设计

-改善表面光洁度

- a级和芯片断路器的良好组合

-延长刀具寿命,增强切削性能

- 可广泛提供各种铸铁部件

-适用于工件变化

-

MM·RM碎屑机

-

- 功能

- 提高了生产率

-在高速、进给量和切削深度下延长刀具寿命

- 综合利用

-适用于大多数工件尺寸和类型的广泛等级阵容,包括重型中断(NC9115 / NC9125 / NC9135)

- 不锈钢加工中常见问题的解决方案

-防止形成边缘,缺口磨损,塑性变形和毛刺的产生

MM·RM碎屑机

不锈钢通常被认为是一种难以切割的材料的原因是它的大剪切阻力,很容易导致工作硬化,堆积边缘和边缘断裂。它结合了坚韧和坚硬的材料特点,要求谨慎选择牌号和碎屑机。这些挑战促使KORLOY开发了CVD涂层车削级系列NC9115 / NC9125 / NC9135以及新型切屑机MM(用于中等切削)和RM(用于粗加工)。NC9100系列可以通过其三层组合来解决大多数不锈钢加工问题——表层涂层防止焊接,涂层即使在超过150m/min的高速下也能防止磨损,坚韧的基材防止剥落。

用于介质切割的MM碎屑机是不锈钢的首选。它的双角度设计允许锋利的切削性能和强大的切削刃,这有助于延长刀具寿命,并将切削力和累积刃降至最低。此外,宽切屑袋防止切屑中断小切削刃,而是让切屑离开切削区域。这些切屑破碎机的特点有助于防止塑料变形和过度磨损。

在粗加工和毛刺是一个问题的情况下,建议使用RM切屑破碎机进行粗加工。它具有广阔的土地和耙角降低切割阻力。切削热量可以沿前刃面缓坡流动,在高进给量和高切削深度时可以有效地分散和排出。

优势

- 解决不锈钢加工中的四个主要问题

-防止堆积边缘、缺口磨损、塑性变形和毛刺

- 高速、进给量和切削深度下稳定的刀具寿命

—对于STS316,可提供150m/min以上的高速

-高切屑去除率,提高生产效率

-由于更高的切割条件,缩短了切割时间

- 我处理等级和切屑断路器的组合

-稳定的刀具寿命

-适用于从粗加工到精加工的广泛应用

- 适用于不同的工件材料

-加工各种工件,如奥氏体,马氏体和铁素体不锈钢

-

MP芯片断路器(正极)

-

- 功能

- 优异的刀具寿命

-使用锋利的切削刃,减少切削负荷,带来稳定的刀具寿命

- 稳定的芯片控制

-在不同切削条件和不平整表面下稳定的切屑控制,提高了生产率

MP芯片断路器(正极)

汽车零部件常用的锻钢,其表面坚硬坚韧,内部柔软。轴承钢也具有同样的高韧性和高硬度的特点。反复加工这些类型的钢材会导致堆积的边缘和边缘切屑,这是降低生产率和不稳定的刀具寿命的主要原因之一。汽车零部件的大规模生产需要更快的切削速度、更高的进给量和更长的刀具寿命。

KORLOY最近发布了一种新的ISO单面MP芯片破碎机,在汽车零部件的内部加工中表现出优异的性能。它通过使用专门用于加工锻造钢、轴承钢等的镶件几何形状,提供稳定的切屑排出和刀具寿命。MP破片机是汽车零部件以及一般机械零部件的最佳解决方案。

单面MP碎屑机在加工硬化材料(如锻钢)的外表面时,由于锋利的切削刃和宽的屑袋,减少了切削负荷。其特殊的三维几何形状,即使在崎岖的表面上也能产生良好的芯片卷曲,从而实现平滑的芯片疏散。

此外,它在很大程度上有助于提高生产率,期望稳定的工具寿命和出色的表面光洁度。

优势

- 稳定芯片疏散

-防止内部加工时切屑堵塞

- 优异的表面光洁度

-高质量的结果

- 刀具寿命长,去除率高

-使切割条件更高,更快,缩短切割时间

- 适用于各种锻钢、轴承钢等汽车零部件。

-工件材料更换灵活

-

MP·LP碎屑机

-

- 功能

- 通用芯片控制

-提高生产率,稳定的芯片控制在各种加工稳定的刀具寿命

-减少切削力带来稳定的刀具寿命在高速和高进给量

MP·LP碎屑机

通常用于汽车零部件的锻钢表面较硬,但内部较软。轴承钢还具有高韧性和高硬度的特点。反复加工这类钢材会造成切削刃上的积刃和削刃,这是导致生产率下降和刀具寿命不稳定的主要原因之一。

汽车零部件的批量生产对切削速度和进给量的要求越来越高,刀具寿命也越来越长。

LP / MP切屑破碎机在转角有两个台阶点,在高速加工锻钢时(最大。350米/分钟)和高进给量(最大。0.35毫米/牧师)。

NC3215 / NC3225是一种新的CVD涂层牌号,用于汽车零部件的车削应用,由锻造钢和轴承钢制成。NC3225是加工锻造零件的通用等级的首选,而NC3215是高速和连续加工的理想选择。涂层,应用于这些刀片,已经大大改善了传统的,具有更高的耐磨性和切削刃的稳定性。

NC3215 / NC3225与LP / MP相结合,在加工汽车零部件时确保了精确的切割动作以及最大的切割效率。

优势

- 稳定的刀具寿命

-生产更稳定

- 更长的刀具寿命和更高的去除率

-使切割条件更高、更快、缩短切割时间

- 品位与碎屑平衡良好

-更长的刀具寿命

-适用范围广

- 适用于各种锻钢、轴承钢等汽车零部件。

-工件材料更换灵活

-

VH·VT破片机

-

- 功能

- 适用于大型卧式机床加工轴、滚子、转子,最适合加工大型法兰。

- VH破屑机

重型机械加工中良好的切屑控制(综合型)

——从重型切削机构的研究出发设计

-独特的切削刃处理,切割流畅

- VT切屑破碎机-从重型切削机构的研究设计-强刃设计,提供长时间和稳定的切削(2步刀刃前角)

VH·VT破片机

优势

- VH破屑机

-从高前倾角平滑的芯片控制

-更宽的切割边缘提供更强的切割

-优化的芯片口袋设计,提供流畅的芯片流程+

- VT破屑机

-在重型加工中,刀具寿命长,切削稳定(进给量大,深度大)

-多样化的前沿土地加强前沿

-切屑破碎凸点的定位偏转加工热量,优化刀片磨损和吸收冲击

-

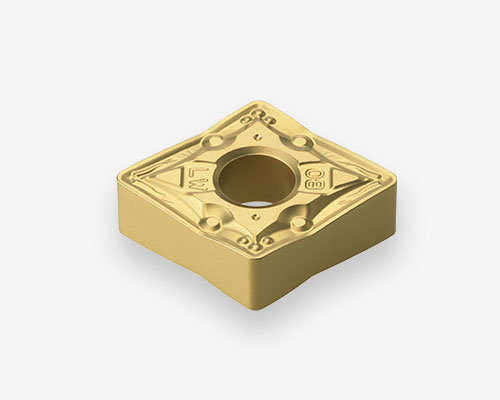

LW·VW碎屑机

-

- 功能

- 提高耐磨性和韧性

- LW切屑破碎机-用于浅深度切削和低速加工:转角3D设计

- 大众切屑破碎机-切割角上的三维圆点设计:减少切削力和良好的切屑控制在较浅的切割深度

LW·VW碎屑机

优势

- LW切屑破碎机-曲线切削刃:减少切削力-切削刃设计能够处理更深的切割深度:降低切割负荷和减少热量-更大的切屑控制在较浅的切割深度:切屑口袋设计提高流畅的切屑流动

- 大众切屑破碎机-优秀的精加工应用:优秀的切屑控制-插入设计为稳定夹紧:切屑破碎机设计接近切割边缘-类似于切割边缘C/B的介质:强切削边缘

-

VL破屑机

-

- 功能

- 改进了加工高韧性材料(如低碳钢、钢管、钢板等)的切屑控制。

- 改进了芯片控制,减少了外部、表面和复制应用程序的切割负载。

- 提高了自动化生产中可测量效率的前沿强度。

VL破屑机

优势

- 分2步设计破片机

-适合低碳钢,低进给量和切削深度的稳定切屑控制。

- 用特殊的圆点设计

-在低切削深度下稳定断屑。

- 应用侧倾角

-改进的贴片控制,复制应用减少切割负荷和更好的表面光洁度。

-

VB去屑机

-

- 功能

- 在连续和高速加工各种工件时,具有优异的切屑排屑能力。

- 三维碎屑机,切削阻力小,切削刃刚性高,刀具寿命长

- 仿形和内加工中稳定的切屑控制。

VB去屑机

优势

- 插入角上有6个凸起

-优越的芯片控制和芯片切割在复制与不同的切割深度

- 侧倾角

-卓越的切屑切面和复制由于改善的表面粗糙度和较低的切削阻力,优越的刀具寿命

- 中切削100°零件刃口(CNMG)

-切削深度高,切屑排出性好,加工韧性好

-

VC芯片断路器

-

- 功能

插入角上有4个边

-在不同深度的切削中出色的切屑控制,在外部,内部,复制加工和表面加工中出色的切屑切割

VC芯片断路器

优势

- 在各种工件(碳钢、合金钢等)的高速连续加工中,优越的切屑排屑能力

- KORLOY三维碎屑机由于低切削负荷和提高切削刃强度,确保更长的刀具寿命

- 仿形和内加工中稳定的切屑控制

-

VP碎屑机

-

- 功能

- 高正切削刃减少切屑接触。

- 加工时最低温度,确保更长的刀具寿命。

- 稳定的加工,在高切削深度具有优越的切屑疏散。

VP碎屑机

VP系列确保铬镍铁合金和钛加工的稳定性。

VP1 / VP2 / VP3 / VP4是一种切屑断路器系列,具有锋利的切削刃,非常适合散热和防止堆积边缘。VP1是一种切屑破碎机,以其锋利的切削刃进行高质量的加工。VP2是一种用于中等切削到精加工的切屑破碎机,具有即使在不同切削深度下也能稳定控制切屑的特点。VP3是一种用于中等切削的切屑破碎机,在高切削深度时提供稳定的切屑控制,并降低切削负荷。VP4是一种中粗制切屑破碎机,非常适合铬镍合金,它在超过800℃的高温下仍然非常坚硬,并涉及严重的加工硬化。

优势

- VP1:高正极切削刃设计

-减少前耙表面和切屑之间的接触面积,最大限度地减少切削热量,提高刀具寿命

- VP2:高正切削刃设计/侧前角应用

-稳定的切屑控制提高了可加工性,当球加工在可变的切削深度

- VP3:高正切削刃设计/宽地应用

-当需要韧性时,提高中断切割的稳定性。稳定的切屑控制和高切削深度的可加工性

- VP4:由增强切削刃和宽屑袋引起的粗糙加工稳定性

-

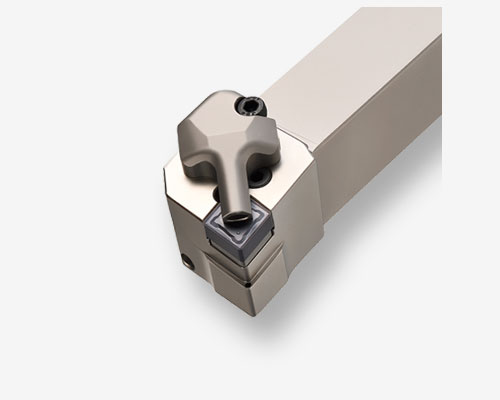

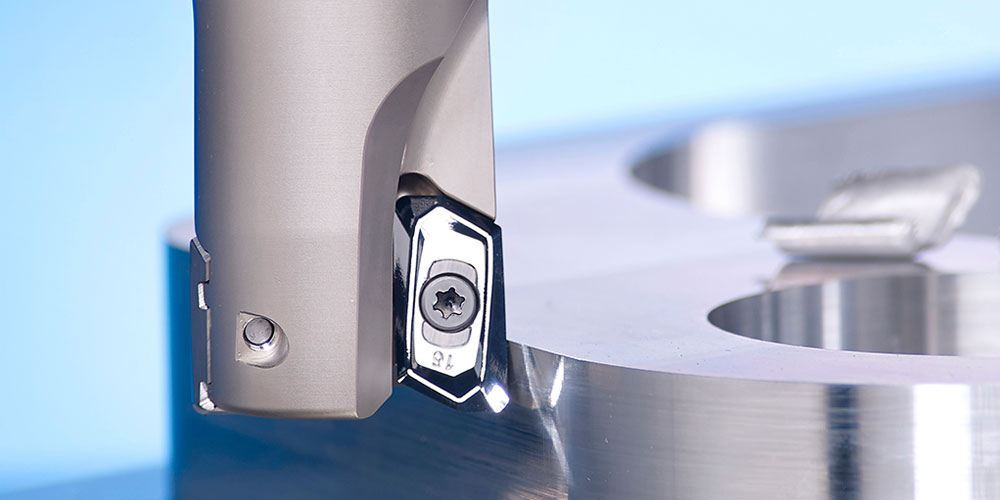

双夹紧系统

-

- 功能

- 持有人提供精度由于特殊的设计,由于改进的杠杆尖端座位

双夹紧系统

优势

- 简单而强大的夹紧系统,只需一个夹紧螺丝即可操作

- 强大的双夹紧系统(上部和内部)适用于非常恶劣的切削条件下的加工

- 紧凑和优化的设计,避免芯片干扰与强大的夹具

-

杠杆锁定系统

-

- 功能

- 支架本体上的零件名称便于检查每种产品的正确零件说明

- 可调冷却液喷嘴提供了改变方向的选项

杠杆锁定系统

优势

- 机座由于改进的特殊设计而提供精度

- 提高了零件的耐用性

- 强大的夹紧系统和优化的零件设计,使刀具寿命更长

-

HSK工装系统

-

- 功能

HSK工装系统

优势

- 2边约束边和锥度部分

- 保证静态和动态运动的韧性

- 保证轴和重复方向的精度

- 冷却液喷嘴易于调节

-

汽车工具

-

- 功能

- ISO类型

-用于自动车床的ISO插入件

-公差等级足够精确,无需调整刀具,使用精确的切削刃高度

- 桨叶式

-自动车床刀片刀片

-用于精密小零件的外加工

4种型号:SSB(用于后车削)、SGB(用于开槽)、SBT(用于穿线)、SBC(用于分切)

- 多用途

-用于自动车床的多功能刀片

-用于精密小零件的外加工

5种:SB(开槽)、SG(开槽)、ST(螺纹)、SC(分切)、SGB(开槽和开槽)

- KGT /管理类型

-自动车床用开槽刀片

-强大的夹紧系统,确保加工稳定和精度。

- MSB工具

-高硬度等级,延长刀具使用寿命

-各种机械加工(配件,阀门,医疗零件,汽车零部件,半导体设备

汽车工具

优势

- 高精度加工小零件和复杂形状等。

- 高品质的产品,经过稳定的加工

- 专用于自动车床

- 锋利的刀片具有良好的切屑控制和低切削力的表面粗糙度

- 用于电气/电子仪器和医疗仪器的高精度工具

-

MSB工具

-

- 功能

- 应用程序级别

- Z12M(硬质合金):超细晶粒衬底,确保卓越的耐磨性和韧性

(适用范围:铸铁、铝合金、有色金属加工)

- PC30M (TiN涂层):TiN涂层超细晶粒基板,确保长刀具寿命

(适用于不锈钢、耐热合金及难切削材料的加工)

MSB工具

优势

- 高硬度保证了更长的刀具寿命

- 各种机械加工(配件,阀门,医疗零件,汽车零部件,半导体设备)

- 各类MSB刀具(镗孔、开槽、螺纹)

多功能

- 科洛伊多功能刀具可加工各种用途的开槽、分切、面切和成形。

它的设计确保了优越的加工性和生产率。

-

看到Man-X

-

- 功能

- 采用坚固的三向v型导轨夹持系统,可在深槽中稳定加工

- 使用专用扳手,提高夹紧精度,更换刀片方便

看到Man-X

切削齿和刀架的稳定夹紧系统是分型和深槽加工中最重要的因素,因为长悬架会产生振动,加工宽度过窄会导致刀架意外断裂和刀架断裂。

Man-X锯片具有特殊设计的切削刃,其上、下、后端面凹式三向v形导轨,增加了夹紧力和切削加工性。此外,通过对切屑半径的控制,优化的切屑断路器和切屑后区域凸点能有效减小切屑宽度,最大限度地减少划伤和切屑滚动。

Saw Man-X支架提供稳定的夹紧,即使在高速和高进给量加工,由于凸三向v型导轨有插入夹紧系统。

另外,独立的自夹紧结构,保证了长悬垂加工时夹具的夹紧稳定和耐用性。背面的塞子和专用扳手,提高了重复夹紧的精度,方便更换镶件。

Saw Man-X采用三向v型导轨形状,切削刃新处理,差异化设计的破屑机和专用扳手,保证了高速高进给加工质量稳定,刀具寿命长,夹紧系统方便。通过这些优势,Saw Man-X在分型和深开槽方面提供了有效和经济的解决方案。

优势

- 三向v形导轨结构

-高速高进给量加工中稳定的夹紧系统

- 刃口特殊处理

最大限度地提高加工质量和耐磨性

-比现有刀具寿命延长30%以上

- 优化设计的碎屑机和后区域的凹凸

-最小化芯片滚动和改进芯片控制

- 使用专用扳手

-更换刀片更方便

-

K切口

-

- 功能

- KORLOY夹紧系统为高精度加工提供高刚性

- 高品质的切削刃,确保长寿命的刀具和优良的切削性能

- 提供各种切削刃宽度,选择范围广

K切口

在加工飞机、医疗器械和精密加工零件等难切削材料时,刀具的加工稳定性是一个非常重要的问题。具体来说,加工难切削材料不仅需要高质量的表面光洁度和尺寸精度,还需要良好的切削寿命。

K缺口夹具具有3面夹持设计,高刚性。夹紧力随夹紧螺钉的拧紧力增大而增大。即使在重切削负荷下,它们也能最大限度地减少抖振,提供长而稳定的加工寿命。

K型缺口刀片确保高质量的切削刃与出色的边缘准备。镜面插入表面提供了更强的抗焊接和切屑,以提高工件的表面光洁度。

KORLOY的K Notch提供了一种单一的支架类型,可以轻松地夹紧到广泛的切削刃宽度,从而为用户提供了更高的便利性。

优势

- 与现有工具相比,延长了工具寿命

-确保长刀具寿命

- 强夹紧系统

-高刚性夹紧

-尽量减少喋喋不休

- 简单的工装系统

-单一支架类型与各种插入件兼容

-使用夹紧螺钉夹紧方便

- 采用先进的边缘制备技术

-切削刃质量均匀

-优良的抗焊接和抗剥落性能

-

EKGT

-

- 功能

- 强夹紧系统

-强大的夹紧系统,确保加工稳定、准确

- 广泛的芯片断路器的选择

-广泛的芯片断路器选择,确保在各种应用中出色的芯片控制

EKGT

切割和开槽速度越来越快,以提高生产率,同时要求更高的加工质量,以优化工艺。由于开槽刀片的细长形状,在使用过程中会产生振动和排屑减少,导致工具早期磨损或破损,因此很难满足这些要求。

EKGT具有优秀的“V”型夹紧系统和夹紧区域上的锯齿形,从而有效地最大限度地减少振动。这提高了稳定性和高效加工的性能。

EKGT持有人提供了一个整体的模具解决方案,广泛的选择外/内径加工,分切,仿形,自动车床和浮雕加工。

KGT切屑破碎机以其卓越的切屑清除质量表面光洁度和高精度的特点,适用于各种工件和广泛的应用领域。

优势

- 广泛的芯片断路器的选择

-出色的芯片控制

- 各种持证人申请

-优化的加工方案

- 强夹紧系统

-加工稳定、精密

- 稳定的刀具寿命

-更高的生产力

-

结核病/ TB-M

-

- 功能

- 加工稳定性

强夹紧防止刀具振动,以生产高质量的表面处理和更长的刀具寿命

- 芯片控制

-稳定的芯片控制提高生产力在高速和高饲料

结核病/ TB-M

加工小部件需要高生产率的工具,能够高速和高进给工作。这些艰难的切削条件通常涉及超过2000转/分的高主轴速度。这些高速导致主轴振动,刀具受到振动的负面影响。

开槽和分型刀片通常具有薄而窄的切削刃,这导致刀具在高速和进给时振动。这种振动会导致表面光洁度降低、尺寸变化和刀具寿命缩短。夹紧稳定性和提高切削刃的刚性对切削性能至关重要。

TB/TB- m系列被设计成沿着等边三角形刀片的外缘有宽的支撑区域,以最大限度地提高夹紧稳定性。双夹紧系统,同时使用钳和螺杆,也可以在高速、高进给量和高中断情况下稳定加工。此外,其专业的切屑破碎机有助于最大限度地减少切削力,提高切屑的排出,从而获得出色的表面光洁度。

TB系列是一种结合了开槽和分型工具的产品,在高速、高进给量和高中断情况下具有高稳定性,可以提高您的生产效率。

优势

- 坚固耐用的夹紧系统

-通过减少振动防止工具损坏

- 一种优化的碎屑机形状

-改善切屑流动,提供优良的刀具寿命和质量

- 切削刃宽度选择范围广

-实现精确的精加工

- 经济型3角刀片

-提供3个刀片

-

KGTB

-

- KGTB (KGT分切刀片)

- 使用KGT现有刀片进行分型使用双面刀片进行经济加工特别设计的槽,夹紧牢固稳定使用专用扳手方便更换刀片

-

KGT

-

- 功能

- 强夹紧系统

-强大的夹紧系统,确保加工稳定、准确

- 广泛的选择芯片断路器

-广泛的芯片断路器选择,确保在各种应用中出色的芯片控制

KGT

切割和开槽速度越来越快,以提高生产率,同时要求更高的加工质量,以优化工艺。由于开槽刀片的细长形状,在使用过程中会产生振动和排屑减少,导致工具早期磨损或破损,因此很难满足这些要求。

然而,KGT有一个优秀的“V”型夹紧系统和锯齿形状的夹紧区域,以有效地减少振动。这提高了稳定性和高效加工的性能。

KGT持有人提供了一个全面的刀具解决方案,广泛的选择外/内径加工,分切,仿形,自动车床和凸出加工。

KGT切屑破碎机以其优异的切屑清除性能和高质量的表面光洁度和高精度的特点,适用于各种工件和广泛的应用领域。

优势

- 广泛的芯片断路器的选择

-出色的芯片控制

- 稳定的刀具寿命

-更高的生产力

- 各种持证人申请

-优化的加工方案

- 强夹紧系统

-加工稳定、精密

-

本

-

- 功能

- 独特的W型强夹紧系统,保证了加工的稳定性

- MGT Insert既可以用于内部操作,也可以用于外部操作

- MGT Insert的M型切屑破碎机涵盖了从精加工到粗加工的广泛应用

- MGT支架可采用多种镶件,适用范围广

本

优势

- 刀片提供了两个边缘,为更好的经济加工

- 多功能操作

-减少周期时间和提高生产力的能力槽,转弯,面或复制的应用程序

- 缩短时间,节省工具成本

- KORLOY的管理系统允许机械师将一种工具应用于多种应用,减少了工具的数量

线程

- Korloy螺纹刀具可用于加工各种形状、各种螺距的高质量螺纹。

-

-

-

带切屑断路器的穿线刀片

-

- 功能

- 经济的插入

- 作为研磨型刀片,韧性好,精度高。

- 独家插入设计,提高芯片控制。

- 新牌号,适用于各种工件的通用。

带切屑断路器的穿线刀片

优势

- g级别

-减少切削负荷和高精度加工通过更好的芯片流与槽形切屑破碎机实现

-适用于各种螺纹形状

-适用于各种材料的加工

- 达到x6.9级

-基于先进的3d形状专用切屑破碎机实现的增强切屑流,具有更好的切削性能

-通过应用优秀的边缘处理实现高质量的锋利边缘

铣

- 为客户提供最佳质量的铣刀,提高生产效率。

-

PC9540

-

- 功能

- 最佳的PVD等级,适用于不锈钢的中等至粗切削和高度间断铣削

- 由于高韧性衬底控制裂纹扩展,具有更高的抗破碎性,从而延长了刀具寿命

- 优异的新型PVD氧化膜,抗氧化、耐热,克服了难切削材料加工的极限

- 采用特殊涂层表面处理,防止焊接和剥落,可切削性稳定

PC9540

不锈钢是一种广泛应用于食品、医疗器械、汽车零部件、建筑材料等行业的金属材料。因其耐腐蚀、强度大、光泽好而被广泛应用。近年来,增压器涡轮壳体对高强度、耐热不锈钢的需求显著增加。

高强度和耐热不锈钢被归类为难以切割的不锈钢,它更经常提供高温,在插入物上发生磨损,由于热和焊接造成的工具断裂和碎片,比一般不锈钢具有更高的抗剪切性。现有的M25 ~ M35级在高不稳定、高间断加工难切削不锈钢时,已达到提高刀具寿命和循环时间的极限。

此外,KORLOY推荐一种新的上升等级PC9540,用于提高难以切割的不锈钢铣削的生产率。

PC9540是M40级不锈钢的专属等级,由于其高韧性衬底,最大限度地提高了在粗切削和间断铣削中的抗切屑和断裂性能。它还通过应用具有抗氧化性和耐热性的新型PVD氧化膜,在高强度和耐热不锈钢中具有稳定的切削性能。

因此,在难切削不锈钢加工中,PC9540的平均刀具寿命比现有牌号长50%,在一般不锈钢加工中提供了高生产率。

9540是最新的解决方案,以提高生产力和实现稳定的不锈钢加工。

优势

- 刀具寿命长

-由于基材的高韧性,增加了抗破损性

-在中粗切削和高间断加工中使用寿命长

- 稳定的加工

- PVD氧化膜增加氧化性和耐焊接性

-防止堆积边缘、缺口缺口和意外破损

- 一般用于不锈钢加工

—一般不锈钢:铁素体、马氏体、奥氏体不锈钢

-高强度耐热不锈钢:双相、沉淀硬化、耐热不锈钢

-

手足口病

-

- 功能

- 经济型4角双面插入

- 由于镶件更薄和细长的形状,提高了生产效率,可获得更细的螺距

- 刀片设计为低切削阻力,具有高前角和螺旋角,减少切削负荷

- 内凹式夹紧系统,螺杆强度大,不易出现破片

手足口病

随着终端用户市场的发展,当前刀具行业面临的挑战包括:

首先,发现高效的加工技术,可以在有限的时间和预算内提高生产率并降低生产成本。

其次,找到一种工具/解决方案,可以轻松地加工难以切割的材料,这些材料正被广泛应用于众多行业(模具,航空航天等),以追求耐用性和更轻的重量。

KORLOY推荐一种新的高进料工具,HFMD,它可以轻松解决以上两个挑战。

HFMD刀片是一种双面4角刀片,它是经济的,并通过实现每个直径更多的凹槽来提高加工生产率。此外,通过采用高前角和边缘螺旋设计,HFMD实现了高速/高进给加工。与竞争对手的工具相比,这两个特性显著降低了切削阻力,甚至可以对抗正型刀片。

此外,采用侧面凹形夹紧系统,夹紧区域底面更宽,螺钉尺寸更大,具有良好的夹紧稳定性。这将有助于减少噪声和振动,防止在高进给量加工中稳定加工的刀片损坏,提高工件的表面光洁度。

从这些优势中我们可以看到,KORLOY的HFMD是下一代高速/高进料加工解决方案,在高效率加工趋势中领先一步。

优势

- 高效、经济的插入

-双面四角

- 实现高速/高进给

-采用高前倾角,螺旋刃口高速加工

- 优越的夹紧稳定性

-通过最大限度地减少振动来防止镶件破损

- 优化支架设计

-在开槽或深肩处出色的切屑疏散,最小化与侧壁的干扰

-

三大机

-

- 功能

- 改善表面光洁度

-优异的表面光洁度和垂直度,高精度产品

- 良好的夹紧稳定性

-通过使用键形状,使镶件夹紧力满意

三大机

KORLOY推出了一种新的优质铝铣削生产线,Pro-V铣削机。该产品的发展使铝加工的高速能力,导致生产力的巨大提高。

高速加工过程中产生的巨大冲击会改变刀片的位置,导致刀具断裂。而现有的夹紧方法无法承受这种冲击。为了克服这种限制,采用了一种新的夹紧系统。这种新的夹紧方法具有在高速下增强的夹紧力,即使在刀片受到冲击时也能提供可靠的加工稳定性。

KORLOY在我们的新产品Pro-V Mill上应用了一种新的钥匙到钥匙槽夹紧系统,以增加夹紧力。高速切削性能稳定,与现有产品相比,生产率和表面光洁度显著提高。此外,插入物的耙面采用镜面处理,以避免堆积的边缘问题。各种鼻半径刀片可满足不同应用的需要。

结合高润滑DLC级PD1010, Pro-V磨可以提高表面光洁度和产品寿命。

优势

- 良好的夹紧稳定性

-高速时夹紧力强

-减少振动和噪音

- 先进的生产力

-更高的工作台进给量,由于增加转速

- 提高表面光洁度

-提高表面粗糙度和垂直度,由于高速能力

-

TP2P

-

- 功能

- 优越的夹紧稳定性

-切向夹紧系统使高速和高进给量加工与楔形刀片

- 改进的垂直

-优质的铣刀和优化的叶片设计,提高表面光洁度和垂直度

- 更高的生产率

高速和高进给量加工导致每分钟的切屑去除速度

TP2P

工业结构的加速发展使工件形状的成形比以往任何时候都更加复杂。夹具或虎钳的夹紧区域变得狭窄,导致刀具振动和不完善的加工条件。工件材料也在向难切削材料和高硬度发展,以便为工业部件实现更高的耐久性。在许多现代金属切削应用中,这通常被认为是缩短刀具寿命和意外刀具断裂的主要原因。因此,处理不稳定工件夹紧和难以切削材料的公司对能够解决这些问题的切削工具的需求越来越大。

TP2P通过使用切向夹紧系统和楔形刀片来提高工具本身的夹紧稳定性,以满足这些要求。因此,工件的不稳定夹紧可以通过刀具的强夹紧力来抵消。此外,锋利的破屑器和高螺旋角应用于刀片设计,以稳定切削难切削材料和高硬化工件的切削性能。这些设计细节导致了刀具寿命的显著增加。

此外,切线型夹紧系统有助于保护芯片口袋,并支持多角使用,以提高生产率。TP2P具有低力切削性能,即使在高速和高进给量,这是由于其优化的叶片设计,有效地降低振动和切削阻力在操作过程中。现在,由于工作台进料增加,夹紧稳定,高速/高进料速率,与非切向设计相比,生产率可以提高30%以上。

Tangen-Pro TP2P在P, M, K型材料中表现出优异的性能,其专业设计和专为最具挑战性的金属切削应用开发的等级。

KORLOY的Tangen-Pro TP2P是目前最先进的切向铣削工具之一,可满足当今工业市场的需求。

优势

- 优越的夹紧稳定性

-最大限度地减少操作过程中的振动

-实现低力切削性能,噪音小

- 由于高速/高进给量加工提高了生产率

-工件表面粗糙度好

- 优秀的垂直

-高品质的铣刀

-卓越的侧面表面光洁度

- 优化支架设计

-斜坡或深肩时出色的切屑疏散

-

可

-

- 功能

- 更高的生产率

-设计提供高速和进给量,提高切屑去除率

- 改进的垂直

-真正垂直铣削

- 优越的夹紧稳定性

-强大的夹紧螺丝和三侧支撑系统,夹紧力强

可

模具制造企业被要求跟上工业结构加速发展的要求。

RM6, KORLOY的新富磨系列通过采用带有六个垂直角的双面刀片来满足这些需求,以实现成本效益。锁紧螺丝坚固,三面支撑系统,锁紧面积宽,锁紧力大。这有助于在高速和进给下稳定加工,并提供更高的生产率。

宽的小切削刃和优化的多级浮雕表面的RM6提供了特殊的底面光洁度。RM6实现垂直度和改进的侧面表面光洁度。刀片采用高前倾角和高螺旋角的破片设计,在难切削材料或高硬度工件上具有稳定的切削性能,提高了刀具寿命。

KORLOY的RM6是最先进的肩部解决方案之一,可满足当今模具制造市场的需求。

优势

- 优越的夹紧稳定性

-最大限度地减少操作过程中的振动

-实现软切削性能,噪音小

- 由于高速和饲料能力提高了生产力

-锋利的碎屑机,使软切割性能

-多级缓解角度最大限度地提高刚性

- 高品质表面光洁度

-高精度工具,垂直度极佳

-平滑的侧面表面

-优异的底面光洁度

- 流线型支架设计

-便于在倾倒或深肩时排屑

-

间歇

-

- 功能

- 高进给量/高效率加工

-通过改进刀片形状和尺寸,提高生产率,高进给每齿,许多切削刃,小直径加工。

- 高速/高硬度加工

-通过拐角增强韧性和高速高硬度区域合适的高硬度等级相结合,稳定的刀具寿命。

间歇

对高进给量模具的需求已经增长,而模具的材料往往更硬。电子零件和模具制造商需要小尺寸的模具来实现高生产率。

然而,由于缺乏用于高硬度钢的小尺寸高进给工具,生产率的提高受到了限制。

与HRM(D)相比,HFM将加工范围扩大到小直径,提高了更多齿数的生产率。

切削刃的高螺旋角降低了切削阻力,而刀架的负轴向前角减少了与工件的接触面,减少了磨损和振动,增加了稳定性。提高等级确保稳定的刀具寿命。超细颗粒基材和专用涂层,大大提高了抗切屑和抗磨性能。

优势

- 小直径

-扩展切割工艺范围

-牙齿越多,生产力越高

- 切削刃最佳形状

-切削刃的螺旋角减少切削阻力,实现高进给量加工

- 加强刃口

-抗切屑,更容易切割硬质材料

- 各种等级的混合

-适用于P, M, K, S, H

-提高抗剥落和抗磨损

-

Aero Mill-Plus

-

- 功能

- 冷却剂系统可直接对切割刀片进行喷雾冷却,使刀具寿命提高20%。

- 通过简单结构的夹具耦合方法,将切削刀片数量增加20%,从而实现高进给铣削

- 通过使用扳手调整方法,将凝固时间减少40%

- 采用铝制刀体,在高速铣削过程中提供优越的切削性能。

Aero Mill-Plus

在常规叶片的调整方法中,将扳手插入调节螺钉的小槽中进行微调,使操作人员在夜间等黑暗环境下难以调整。适合小凹槽的扳手刚度也较弱,容易弯曲。

因此,我们引入了扳手的概念,以确保在黑暗环境中进行更方便的调整,并以操作人员为中心增加旋转角度。

此外,组件被简化,确保最大数量的叶片,以提高生产力。

与之前的方法相比,该方法最多可减少40%的凝结时间。

除此之外,为了解决部件简化后的风险,对结构进行了补充,以防止在固定叶片的螺钉损坏或其他问题时,叶片在刀具旋转方向上偏离,同时重建结构,使其随刀具方向上下流动。

Aero Mill-Plus集成了芯片盖和叶片。为了改善芯片对芯片盖的干扰和PCD寿命,采用了直接应用系统,将刀具寿命提高了20%。

优势

- 扳手可调系统

—1 μ m扳手可调节系统

- 直接冷却系统

-通过将冷却液导向切割刀片来提高刀具寿命

- 刀片夹紧系统简单

-无芯片覆盖

-高音可用

- 轻冷却剂螺栓

-独家轻冷却螺栓

-工具重量节省30%

-

收款

-

- 功能

- 高质量的

-真正的垂直肩操作

- 优秀的生产力

-坚固的厚刀片和3面夹紧,即使在最艰苦的条件下也能稳定铣削

- 物有所值

-由于优化的制造工艺,延长了刀具寿命,降低了刀具成本

收款

在这个行业中,降低制造成本和提高质量等要求是不断被需求的。这意味着模具制造的切削工具必须实现这两个因素。工具必须在各种应用中实现高生产力和高质量,特别是在模具制造行业中,在各种应用中:肩,面,槽,急转等。如果每次使用都要更换切削工具,那么生产率和成本效率都会下降。这导致KORLOY开发RM3。这是一款专为真正垂直肩压设计的工具,具有多功能功能。

使用单一工具进行各种应用,不仅要求锋利的切削动作,而且要求高刚性和稳定的夹持。切削性能差导致噪音和毛刺过多,垂直度和表面光洁度都变差。低刚性和不稳定的夹紧会在操作过程中引起振动,导致刀片脱落或断裂,缩短了刀具寿命。

RM3解决了所有这些问题,并提供了更高的加工稳定性和卓越的质量结果。这款3角刀片肩工具展示了专有的刀片设计,具有高前角破碎机和切削刃,具有锋利的切削动作和低切削阻力。

此外,它还具有比现有工具强2倍的支架刚度,即使在最艰难的切削条件下也能稳定加工。有大量的实际测试报告表明,由于其高刚性和夹紧系统,RM3在肩压、斜压、面压、开槽和下坠等操作中显著提高了客户的周期时间。即使在高进给量铣削应用中,RM3也没有显示出刀具故障的迹象。

RM3还利用了真正的垂直度,极大地提高了表面光洁度。各种等级的准备加工应用在钢,铸铁,难切削材料和更多。RM3的市场定位是多功能的领先铣刀,可以满足苛刻的性能和容量要求。

优势

- 最佳的肩型

-肩扛后真正垂直

- 负耙面和宽底夹紧区域

-即使在高速和高进给量的情况下也能稳定加工

- 高耙屑破碎机和切削刃

-低切削阻力,用于高速和进给铣削

-

FMR P-positive

-

- 功能

- 稳定夹紧系统

宽而弯曲的夹紧区域和平坦的防旋转区域,防止旋转和阻尼振动,提供稳定的加工,提高生产率

- 增强刚度

-p型正凸出角(11°)表现出较高的刚性和优秀的加工高硬度模具钢和耐热合金

- 应用范围广

-广泛的生产线的等级和切屑断路器的所有加工

FMR P-positive

人们对模具制造的切割工具越来越感兴趣,这种工具既具有成本效益,又能够出色地交付。在目前的状态下,模具制造行业有一系列的应用,跨越肩,面,开槽到俯冲。所有这些组合工具的缺点是,如果将它们单独替换,将有降低生产率和成本效率的风险。正是考虑到这一点,FMR p阳性来拯救,因为它的目的建立的能力,通过高硬度模具钢和耐热钢在粗铣。这一独特的特征是它与现有的FMR d阳性的区别。

FMR p阳性可用于大多数应用。在处理切削深度小于0.039英寸深度的情况下,高进给铣削时切削角形成在15°以下。它还具有高深度切割能力,可达插入尺寸的一半(0.157~0.394英寸)。高深度切削和高进给量加工可以提高生产率。这是因为高进给量刀具在相同进给量条件下可以形成更薄的切屑,这有助于减小切削力。FMR p阳性将是一个理想的选择,特别是当你想提高生产力或使用低马力。

新型FMR p型正插片是一种综合成本效益的设备。它的特点是通过应用11°的缓解角度来增强刚性。包括18°的浮雕表面,以防止饲料的干扰。4到8的浮雕表面是各向同性的设计,以提供一个大的浮雕角度周围的周长,以防止反旋转往往由加工与r型镶件。

在模具制造中,通常使用比2D长且宽高比大的柄型。即使在低切削负荷下,大纵横比也容易受到刀具振动的影响,在极端情况下甚至可能导致刀具断裂。为了解决这一问题,FMR p正形成一个负的轴向前角。通过使用负角度,前耙表面的磨损和工件上的接触面积都减少了,以最大限度地减少刀具振动。

FMR p阳性还增加了有效直径和更快的切削速度(ø32-6R时,速度加快1.6倍),以及更大的转弯半径。所有这些都将导致从一开始就稳定的加工,即使在处理6D的比率时,也能最终提供更高的生产率。

优势

- 高进给量,高切削深度

-通过缩短生产时间来提高生产率

- 稳定夹紧和防旋转系统

-阻尼振动,延长刀具寿命

- 高刚性体型

-高硬度模具钢和耐热合金的稳定加工和刀具寿命

- 各种芯片断路器和等级

-各种碎屑机和牌号之间的协调配合,满足了广泛的工件应用范围

-

权力的克星

-

- 功能

- 有两种类型的刀片可供选择- tnmx27用于PBA(接近角:45°)和PBZ (AA: 80°),TNMX30用于PBP (AA: 90°)

- 适用范围:高切削深度和进给速度(钢、铸铁)

权力的克星

优势

- 新工具利用一个特别设计的锯齿边缘,以提高生产力,减少切割负荷。

- 双面6角插入几何结构,确保高刚性,长刀具寿命和成本效益

- 锯齿状的边缘将芯片分成更小的碎片。这一特性提供了出色的芯片控制,减少了刀具的干扰,并确保了良好的刀具本体耐用性。

-

富磨系列

-

- 功能

- 独特的几何形状和特殊的尖端保证了低切削负荷和长刀具寿命

- 富磨系列应用范围广泛,从钢和不锈钢到铸铁和铝

- 应用负插入使其更加坚固,并提供更长的刀具寿命

- Rich Mill系列有螺纹式夹紧系统和闩式夹紧系统

富磨系列

今天,在每个行业中,降低制造成本和提高质量等要求不断被需求。这意味着铣刀必须同时实现卓越的生产率、成本效益和高质量的表面光洁度。我们的富磨系列具有广泛的刀具选择,以满足这些挑战。

优势

- 质量偏差最小化

-稳定的刀具寿命

- 负侧面表面和宽的夹紧区域,强夹紧

-即使在高速和进给下也能稳定加工

- 高耙角碎屑机和切削刃

-低切削阻力和高切削条件可用

- 坚固的刀片与新级别更大的抗切屑

-优异的耐磨性和刀具寿命

-

阿尔法机

-

- 功能

- 创新的曲线尖端和破屑设计,确保理想的90度切割,降低切割阻力,提高刀片寿命。

- 各种应用可与多功能刀具。(面、开槽、方肩铣等)

- 由于具有较强的尖端和较低的切削阻力,确保了在大深度切削操作时的优异性能。

阿尔法机

制造成本的降低继续推动行业,特别是在模具制造和其他相关行业,工具和材料占总成本的很大一部分。多操作工具的使用已经成为必要。更重要的是,这些多功能工具必须延长工具寿命,有效地覆盖广泛的应用。

阿尔法磨坊就是为了满足这些需求而设计的。Alpha Mill是一种高前角多功能垂直肩铣刀,适用于各种应用,如面,肩,斜坡,开槽等。其单螺杆设计缩短了更换刀具的时间,有助于最大限度地提高生产率。高前角切削刃有助于软化和平滑切削动作,大大减少振动和切削负荷,进一步延长刀具寿命。

优势

- 优化的碎屑机设计和高前倾角刀片

-减少切削阻力,延长刀具寿命。

- 宽系列的不同尺寸的刀片每个切割深度

-适用于各种铣削应用,无论切割深度和切割宽度。

- 垂直设计,多功能铣削

-涵盖各种铣削操作,包括面,肩,斜坡,开槽等。

-

HRMDouble

-

- 功能

- 人力资源管理与人力资源管理工具相比,由于使用6个前沿,人力资源管理工具更经济

- 高前倾角尖端切屑机,减少切削负荷

- 负几何体设计用于尖端的刚性和双面功能

- 螺杆系统,支撑稳定,夹紧力强

- 独特的刀片设计,高进给量和多功能加工

- 刀口对称的HRMD刀片适用于R型和L型加工

HRMDouble

高进给工具代表了我们对机械师呼吁的最前沿耐用,高效和物有所值的设备的回答,提供出色的输出。

KORLOY最新的HRMDouble,一种专为高进给加工而设计的双面6角镶铣刀,使您的加工需求更高一步,为您省去意外故障的麻烦,开销维修成本,最重要的是提供了延长的刀具寿命。

其专有的主要切削刃设计成即使在高进给量下也能形成薄屑,并减少加工过程中的切削负荷。hrm双刀片还具有更多的角每个插入比传统2/3/4角刀片。

HRMDouble配备了一个高耙角碎屑机软切割和低切割负荷。它的内切圆有4种尺寸变化-06/09/13/16覆盖小到大直径(Ø0.688~ Ø5英寸)。这最终是一个合理投资的问题。

优势

- 优化主要切削刃和碎屑机设计

-更薄的切片卷度,减少切削负荷

-更长的刀具寿命

- 大尺寸变化(06/09/13/16)

-覆盖小到大直径(Ø0.688~Ø5英寸)

- 双面6角插入

-多角使用,节约成本

-

激光磨

-

- 功能

- 利用MQL可用系统实现了模具的优化加工

- 简单的螺丝系统,夹紧方便

- 各种支架排列方式:钢柄、硬质合金柄、组合式

- 高精度可转位端铣刀用于模具精加工

激光磨

优势

- 六种类型的插入可与一个持有人

- 单螺杆装夹:易装夹系统

- 各类刀架(钢柄、硬质合金柄、模块化)

- MQL适用-对环境负责,延长工具寿命和改善表面质量。

-

GBE

-

- 功能

- 螺旋精度高,尖端

- 利用内部冷却系统优化模具加工工艺

- 能适应大中型毛坯模具工艺的中加工

- 普通型和长型支架种类繁多

GBE

优势

- 由于螺旋尖端,切割阻力最小

- 嵌件凹底抗旋转,侧面支撑固定稳定

- 由于2个切削刀片,刀具寿命更长,加工效果更好

- 新品级,刀具寿命更长

- 采用内部冷却剂改进芯片处理(尖端部分)

- 刀具寿命长,加工性能好

- 易于插入设置与投影部分,防止振动在加工过程中

-

PROA-MILL

-

- 功能

- 小型模块化铝加工

- 铝加工的各种流水线模块化系统

- 用于肩路、曲面和斜坡

- 高前角切屑破碎机确保了优异的表面粗糙度,改善了冷却效果,通过冷却剂系统控制切屑,即使在深袋加工中也是如此

PROA-MILL

PROA-MILL刀片有一个抛光的顶面,以实现镜面光洁度,即使在铝切削产生的高温下也能避免任何屑粘在上面。同样,高前角切削刃设计用于更好的低屑和低切削阻力,极大地延长了刀具寿命,并产生惊人的表面光洁度。

PROA-MILL特别适用于小型和深度铣削,因为V型刀片具有高前角切削刃和宽屑袋。Pro-A在多用途铣削中表现出优异的性能,特别是在仿形铣削中。

优势

- 插入件的镜像顶面

-防止建筑边缘。

- 优化的碎屑机设计和高前倾角刀片

-减少切削阻力,延长刀具寿命

- 宽系列的不同尺寸的刀片每个切割深度

-适用于各种铣削应用,无论切割深度和切割宽度

立铣刀

- 新技术和技术诀窍,最适合提高生产率和可加工性。

-

HRSA的超级终结者

-

- 功能

- 航空航天和发电机工业:专用于HRSA的立铣刀,以及发动机和涡轮零件的加工

- 不规则的凹槽间距和螺旋角设计:减少抖振,提高加工稳定性

- 高刚性芯板设计:提高切屑排出和加工稳定性

- 锋利的切削刃:减少切削负荷和加工硬化

- 优异的刀具寿命:具有优异耐磨涂层和高韧性基材的新品级

HRSA的超级终结者

HRSA是一种比普通合金具有更高高温强度和耐腐蚀性能的材料,常用于航空发动机和发电机涡轮部件。

HRSA按元素分为Ni基、Ni- fe基、Co基耐热超级合金,最常用的是Inconel718、Hastelloy、Waspaloy等Ni基耐热超级合金。

HRSA是加工硬化、导热系数低、高温强度低、刀具寿命短的难切削材料的代表。

低热导率使得提高切削速度不可能,因为在加工边缘时产生高温。

在高温下保持高强度和加工硬化也会导致刀具刃口的快速磨损、断裂和严重损坏。

KORLOY推出Super Endmill, HRSA加工中最难切削材料的最有效工具。

超级立铣刀增加加工性和稳定性的加工由于积极的前角和不规则的凹槽间距形状。

此外,超级立铣刀确保了优良的刀具寿命,防止刃口断裂,并在加工中增加耐磨性,因为高韧性硬质合金基体和具有高温硬度和抗氧化的新涂层。

优势

- 提高加工稳定性

不规则的凹槽间距和螺旋角设计增加了加工稳定性。

-独特的核心设计,良好的芯片疏散和高刚性

- 延长工具寿命

-采用高韧性基材和新型涂层,具有良好的耐磨性和抗氧化性

-

S +立铣刀

-

- 功能

- S+立铣刀的各种生产线都有库存。

- S+立铣刀确保高性能的不锈钢,合金,和HRSA加工由于其高前角和流线型的芯片口袋。

S +立铣刀

不锈钢具有耐腐蚀、表面光滑的特点,广泛应用于日常生活和各个行业。

不锈钢的高加工硬化性和抗剪性往往使切屑焊接和刃口断裂降低刀具寿命。

因此,为提高性能,推荐不锈钢加工专用刀具。

S+立铣刀具有优化设计的切削刃,通过最大限度地减小切削载荷和切削振动,有效地减少了意外切削造成的断裂。

此外,它的新基材和涂层确保了比现有工具更高的耐磨性和耐焊接性。

此外,KORLOY推荐S+端铣,从不锈钢加工的最佳基材,层和形状中提高焊接和耐磨性,以确保客户的高生产率。

优势

- 刀具寿命长

-强大的切削力

- 改进的芯片控制

-从高前倾角和流线型芯片口袋中排出良好的芯片

- 特殊涂层

-涂层具有良好的抗氧化性,具有较高的焊接性和耐磨性

- 特殊设计的切削刃

-优化设计的不锈钢切削刃

-

+立铣刀

-

- 功能

- 针对每种应用类型优化解决方案

-为各种加工工艺提供了广泛的刀具选择

- 更高的加工效率

-先进的长笛设计和尖端技术的应用

+立铣刀

铝是一种有色金属,与其他金属相比,它更柔软,更容易切割。但是,如果不能正确疏散高速熔化的芯片,可能会导致严重的问题。

A+端磨具有最先进的锋利切削刃和镜面状的凹槽表面,以减少切割负荷,便于顺利的切屑疏散。

APFE有效地疏散芯片,即使在高饲料使用u型凹槽。抛光的凹槽表面抑制了熔屑造成的堆积边缘。此外,双凸角提高了生产率,提高了边缘刚度,而锋利的边缘使完美的切割性能,即使在精加工。APFE还提供多种形状,包括球形和扁平型,以扩大适用工件的范围。

AFE是一种比其他产品更经济的平立铣刀。锋利的切削刃和镜面状的凹槽不仅能实现高效的加工,而且还能满足客户的需求,由宽生产线支撑。

RPAE是端铣优化粗铣应用。波浪型刀片设计,将芯片分解成更小的碎片,降低切削力。这也减少了设备的负荷,并有助于最大限度地提高生产力。

有了这种广泛的选择工具,非常适合许多不同的加工类型,A+端铣是您在铝加工中寻找的解决方案。

优势

- 锋利的切削刃为铝优化

-较低的切削力

-改善表面光洁度

- 镜面状的笛子表面

-最大限度的芯片疏散

-减少切屑焊接

- 多种选择的排队

-各种产品形状,包括球形和扁平型

-适用于高进给量,粗加工,中切削和精加工

-

T立铣刀

-

- 功能

- 用于加工由氧化锆,钛,钴铬,蜡,PMMA等制成的牙科假体。

- 通过与每种材料匹配适当的等级来优化切割性能

- 由于优化的尖端设计,抑制了加工表面的不均匀性和出色的光洁度

- 每种机床类型的专用刀具形状

T立铣刀

随着全球人口老龄化的加剧,种植牙的需求也在稳步增长。因此,许多公司现在正在积极开发牙科CAD/CAM机器,他们通过开发自己的专有工具形状来竞争。为了满足需求,KORLOY推出了T端磨,帮助客户在竞争中保持领先地位,为每台机器定制工具。

牙科CAD/CAM技术正在利用x射线和口腔扫描仪的优势不断发展,许多制造商已经将数控机床商业化,使以前手工制造种植体的过程自动化。因此,加工时间大大缩短,从而提高了生产率,并要求刀具具有更长的寿命。

牙科修复体的典型材料,如氧化锆、钛、钴铬、蜡和PMMA,具有不同的物理和机械性能,每种材料都需要优化的工具解决方案。

T端铣刀对每个工件使用专门的等级:ND3000为氧化锆,PC2510为钛和Co-Cr,并由于其优化的叶片设计,保证了出色的可加工性。

优势

- 每台机器都有专用的工具

-满足市场需求

- 每个工件都有专门的等级

-为各种植入材料提供优化的性能

- 优化前沿设计

-具有优异的切削性能

-

复合铣刀

-

- 功能

- 为加工复合材料(CFRP/GFRP)而优化的铣刀端铣刀,纳米晶金刚石涂层使刀具寿命延长,减少了剥落和毛刺,通过高效加工提高了生产率

复合铣刀

随着越来越多的环保法规和对更高效率和更轻重量的要求,越来越多的复合材料被应用于汽车、航空航天、风力发电和能源行业等各个工业领域。

复合材料是为了更好的加工性能而将两种或两种以上的材料组合在一起。典型的例子是由碳纤维和树脂组成的CFRP(1)和由玻璃纤维和树脂组成的GFRP(2)。它们重量轻,具有优异的机械性能,具有很强的耐腐蚀和疲劳性能。

与一般金属不同,CFRP和GFRP以废料的形式产生大量的碎片。由于纤维增强材料硬度高、导热系数低,加工过程中会产生高温切削热,刀具磨损迅速。此外,它们的高强度、高弹性模量以及不同材料之间的不均匀性会导致过度振动,并且复合结构会导致加工问题,如分层、断裂和毛刺。

KORLOY的金刚石涂层等级ND2100具有纳米晶金刚石涂层,具有很强的耐磨性和摩擦力,从而具有出色的工具寿命。

CCDR是一种双螺旋型精加工立铣刀,其设计用于抑制压缩切削工件上下表面的剥落,从而实现高质量的轮廓和开槽,具有良好的表面光洁度。

CCR是一种低振动、低切削阻力的下切刀片设计的粗加工立铣刀,适用于薄金属片的修形、开槽和分切。CCLR/CCRR是低螺旋型精加工端铣刀,具有低轴向切削阻力,可抑制纤维撕裂和毛刺,具有优越的表面光光度,擅长轮廓和开槽。

优势

- 优异的表面光洁度

-叶片设计,抑制毛刺和分层

-高前角切削刃,低切削负荷

- 刀具寿命长

-纳米晶金刚石涂层,具有较强的耐磨性和堆积边缘

- 提高了生产率

-为每个加工区域提供工装解决方案

-

Z +立铣刀

-

- 功能

- 万能立铣刀系列

-从粗加工到精加工的广泛应用范围

-由于其优化的叶片设计,防止了切屑和延长了切削时间

Z +立铣刀

Z+端铣刀已经发布,为各种应用的一般切割提供最佳解决方案。

该系列提供通用端铣刀优化一般切削,从粗加工到各种工件材料的精加工,最高可达HRC47(碳钢,合金钢,模具钢,铸铁等)。

Z+ Endmill采用新发明的基板和高科技AℓCrSiN涂层,在高温、高速下表现出优异的涂层润滑和切削性能。

由于其多功能性,Z+立铣刀有助于最大限度地提高生产率和延长刀具寿命。

优势

- 工件材料范围广

-碳钢、合金钢、铸铁等

- 延长刀具寿命

-采用新型基材和高科技涂层

- 更高的生产率

-适用范围从粗加工到精加工

-

维立铣刀

-

- 功能

- 增加耐磨性

-高硬度、高纯度金刚石涂层,耐磨性能优异

- 提高表面光洁度

-切向切割边缘几何,卓越的表面光洁度

维立铣刀

在加工过程中,石墨刀具的使用寿命较差。石墨分子与立铣刀凸出面的摩擦导致刀具早期磨损,其硬度高也是金刚石涂层可能剥落的原因。

因此,开发具有高硬度和良好的基材粘附性的金刚石涂层是非常重要的。反过来,这将减少刀具磨损和剥落的发生,从而增加刀具寿命。

ND3000是一种新的金刚石涂层等级,具有高硬度和高纯度sp³结构,提高耐磨性。它还提供了更高的抗剥落性,因为它将涂层和基材紧密地结合在一起。

由于优化的切向切削刃设计,D型立铣刀提供了精确和锋利的切削性能。这种万能工具在复杂条件下的石墨加工中表现优异。

优势

- 优异的表面光洁度

-切向切割边缘几何

- 延长工具寿命

-高硬度金刚石涂层

- 优异的切削性能

-优化叶片设计

-

R +立铣刀

-

- 功能

- 加工效率更高

-具有成本效益的切削刃设计用于粗加工

- 低切削力

-特殊设计的弯角,如不规则的槽间距和导角

R +立铣刀

通过正确的刀具选择来优化工艺,将极大地提高刀具寿命,从而减少刀具、刀具更换和总体成本。

KORLOY最新的几何音高和笛子科学被捕捉在这个非常独特的高科技设计概念中,并进一步使用KORLOY的专利薄膜涂层进行增强。

这一切都等同于简单:在更广泛的材料带分类上不妥协的粗糙性能!

R+端磨,利用差分螺距和不等螺旋形成本质上抑制谐波,几乎缓解所有过度振动。这就是你所看到的部分,尽管是什么让这个R+ Endmill如此出色的是编译的KORLOY品牌基材的微观结构,最纯净的先进粉末混合物,与复合范围扩大战略烧结与HSS增韧剂。

R+端铣:智能,高度发达,通过我们的主要设计理念成本效益高KORLOY SC家族的最新版本将提高生产力和提供满意度。

优势

- 加工效率高

-特殊的中粗切削设计

- 更长的切割寿命

-由于新应用的等级,延长了工具成本

- 更高的切削性能

-叶片设计非常适合粗加工

-

H立铣刀

-

- 功能

- 增加耐磨性

-新的涂层技术提高了耐磨性

- 提高切削性能和生产率

-由于高速和高精度的加工,新的形状提高了生产率

- 应用新等级(PC303S, PC310U)

-超细基材+ AlTiSiN涂层,耐磨性能优异

- 精度高,公差-h5

-高质量的生产系统使整个系列的公差为h5

H立铣刀

高硬化热处理钢(hrc45 ~70)用于汽车零件和模具,具有优异的耐久性和有效的耐磨性。这种硬化的钢材料显然会在高速和干式加工中导致大量的刀具磨损。此外,在加工过程中,较大的冲击会导致切屑和刀具断裂。

H型端磨是专门为加工高硬化和热处理工件而设计的,并配有超细基材和新发明的AlTiSiN涂层。具有良好的涂层附着力和优异的耐高温磨损性能。因此,在高速和干切削条件下,它通过延迟涂层剥落来提高刀具寿命。

由于负前角,低切削负荷的叶片设计和特殊的边缘处理,抗切屑性能显著提高,使加工稳定而无边缘破损。

与以前的产品相比,H端铣刀寿命延长了20%以上,具有更高的耐磨性和最佳的刀具几何形状,适合加工高硬化和热处理材料。

优势

- 超细基材和涂层新技术

-更高的耐磨性

- 刀片设计,低切削负荷和特殊的边缘处理

-防止切削和刀具破损

- 用于高速加工高硬化和热处理工件

-

Z立铣刀

-

- 功能

- 万能立铣刀适用于切割碳钢、合金钢、铸铁、预硬化钢等。新的形状和涂层提高性能和刀具寿命优化的叶片设计,减少碎片和稳定的加工

Z立铣刀

一般来说,当工作材料发生变化时,操作人员必须更换工具。因此,停产是不可避免的。Z型端铣不仅可以加工碳钢,还可以加工不锈钢体系材料,从粗加工到精加工,节省换刀时间,提高生产效率。

新应用的不规则槽间距和“S”形弯曲边缘降低了切削载荷。特殊的边缘处理设计,以防止切屑问题和刀具破损。

新型AℓCrN涂层保证了更好的涂层润滑性和耐磨性。

当加工低碳钢或粘性钢材料时,可以看到最好的表面光洁度和更长的刀具寿命

Z立铣刀有助于提高生产率和刀具寿命高达30%,只需一个刀具加工各种工件。

优势

- 新年级(PC315E)

-优良的基材和润滑涂层保证了在高速和高温下的优异性能。

- 特殊边缘处理

-采用特殊的切削刃设计,减少切屑,延长刀具寿命

- 精度高,公差-h5

-高质量的生产系统使整个系列的公差为h5。

-

我+立铣刀

-

- 功能

- 适用范围广,适用范围广

-工件在45hrc下性能稳定

- 产品线

- IPBE: I Plus球端磨(Ø1~Ø20)

- IPFE: I Plus平立铣刀(Ø1~Ø20)

- IPRE: I Plus半径端磨(Ø1~Ø12)

我+立铣刀

优势

- 采用韧性基材及耐磨涂层技术

- 通过提高生产率节省成本

-

V立铣刀

-

- 功能

- 提高30%的切削速度(vc)和进给量(vf),以提高生产率

- 由于最小化的刀具振动和优异的表面光洁度,可获得高质量的加工

V立铣刀

优势

- 由于振动减少,加工效率提高

- 振动小→质量高

- 高速加工→高效率

-

F立铣刀

-

- 功能

- 更宽的芯片口袋面积,高效的操作

- 高进给量加工可能通过分散切削力

F立铣刀

优势

钻

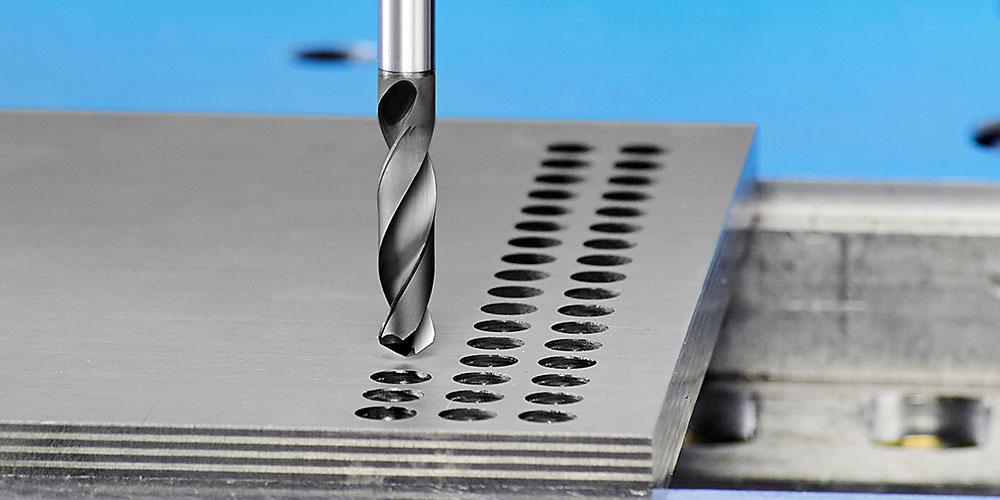

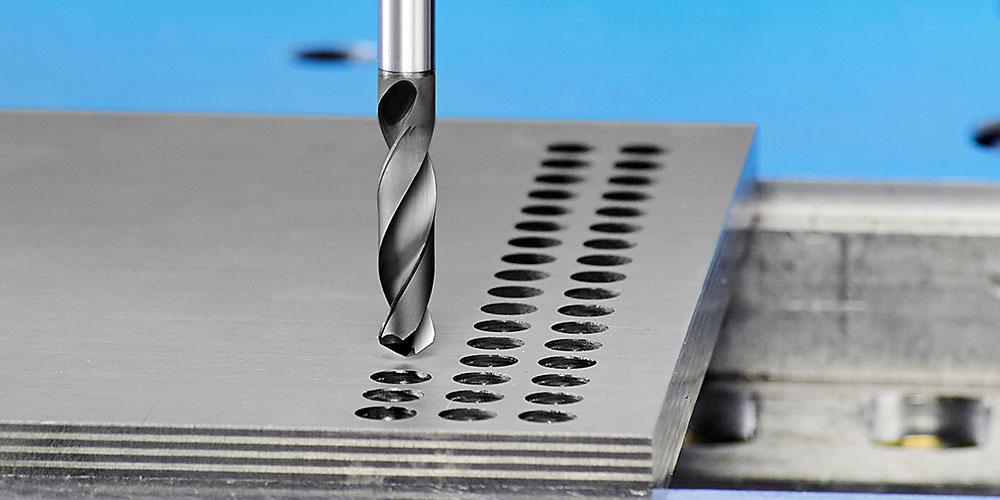

- Korloy drilling提供基于开发、研究和工具知识的钻孔制造整体解决方案。

-

TPDB-H

-

- 功能

- 高精度装夹系统:高精度磨削,自动对中,高精度装夹

- 螺丝夹紧系统:更换插片方便

- 边缘设计与优秀的定心:低切削负荷和良好的切屑控制

- 高耐久性支架:特殊表面处理,提高耐磨性和耐久性

- 切屑排出良好的夹持器:高螺旋角切屑排出良好,减少切削负荷

- 优化设计的油孔:刀具寿命长

TPDB-H

用于酒店、医院、工厂、办公室和桥梁等建筑的型钢需求持续增长。

KORLOY根据截面型钢在市场上的重要性,推出专用于钻削h型钢、角型钢、板型钢等钢框架结构的顶级实心可转位钻机TPDB-H。

具有独立形状的双R点切削刃的TPDB-H刀片,由于其良好的定心和较小的切削负荷,即使在振动加工中也能确保高质量的表面光面。

此外,专用于钢框架结构钻孔的多层PVD涂层,具有高硬度,润滑和表面处理技术,具有更好的排屑效果,减少耙面和减压面磨损,使刀具寿命更长。

TPDB-H持卡器的高螺旋角凹槽提高了加工稳定性和生产率,防止了厚工件钻削时因芯片堵塞引起的振动和意外断裂。

TPDB-H将为钢框架结构钻孔提供上升解决方案。

优势

- 良好的可加工性

-双R点切削刃,减少切削负荷。

-高螺旋角,实现良好的切屑疏散。

- 提高了生产率

-新等级确保长刀具寿命。

-特殊的表面处理,提高支架的耐用性。

-

SSD-N

-

- 功能

- 钻井稳定,产量高

- 适用于各种工件,如低碳钢和有色金属

SSD-N

由于有色金属(铝、铜等)熔点比其他金属低,在加工过程中容易发生焊接。这使刀具的切削刃变钝,降低了表面光洁度和切屑排出量,增加了切削负荷,从而导致了刀具的意外切屑和断裂。

KORLOY推出一款新型钻头,用于高性能的有色金属钻孔。具有锋利切削刃的SSD-N最大限度地减少焊接。此外,更好的芯片控制和x型细化的设计大大提高了可加工性和芯片疏散。

SSD-N钻头通过在加工有色金属和低碳钢等方面的稳定切削性能提高了您的生产率。

优势

- 良好的表面光洁度

-从锋利的切削刃加工时尽量减少焊接

- 更好的芯片疏散

-增强芯片控制的设计

- 改善切削加工性能

-采用x型减薄,降低切削负荷

- 各种工件加工

-有色金属、低碳钢等

-

TPDB +

-

- 功能

- 高精度夹紧系统:具有自动定心系统和高精度磨削夹紧部件,夹紧精度高

- 螺丝夹紧系统:更换刀片方便

- 锋利的切削刃:低切削负荷和良好的切屑控制

- 经久耐用:特殊表面处理,具有高刚性和优异的耐磨性

- 具有出色的切屑控制:低切削阻力和出色的切屑评价应用高螺旋角

TPDB +

如今,经济、高性能的切削工具在汽车、航空航天和航天工业中有很高的需求,这些工具可以提高切削加工性,减少制造成本和时间。

根据市场需求,KORLOY推出了高精度、高效率的钻头TPDB Plus,提高了加工等级和生产率。

TPDB Plus的高螺旋凹槽改善了芯片的疏散,增加了加工孔的表面光洁度和圆度,确保了高精度的可加工性。

此外,TPDB Plus即使在8D以上的深钻中也能防止卡屑或意外断裂,确保更稳定的切削性能。

TPDB Plus的切削刃降低了切削阻力。各种工件的最佳牌号,如合金钢和铸铁的PC5300,碳钢的PC5335和PC330P,确保更长的刀具寿命。

优势

- 高生产率

-提高生产率,降低加工成本

-提高刀具寿命,采用最佳等级

- 高精度钻屑控制

-切削阻力小的切削刃

-改进芯片控制与芯片断路器

- 高精度钻孔

-良好的表面光洁度,出色的芯片疏散

-孔的圆度突出

-

MSD加CFRP

-

- 功能

- 通过应用低摩擦系数的高硬度金刚石涂层来提高耐磨性和表面光洁度,通过保持切削刃的良好形状来抑制毛刺的产生

MSD加CFRP

在汽车和航空航天工业中,为了减轻重量,CFRP的使用越来越多,这就要求开发适用的等级和加工这种材料的工具设计。

具体来说,CFRP材料在钻孔入口和出料点周围产生毛刺;同时也会导致钻头的快速磨损。

由于MSD Plus CFRP的两步点形状,可以减少打孔过程中产生的毛刺。新型金刚石涂层等级ND2100,提高耐磨性和耐久性。这些面提高了加工工件的质量。

我们可以自豪地说,MSD Plus CFRP是CFRP工件高效、高质量打孔的理想工具。

优势

- 金刚石涂层等级,ND2100

-增加工具寿命

- 高耙刃

-减少毛刺产生

- CFRP孔的优化设计

-提高可加工性

-

MSD + s

-

- 功能

- 特别准备的切削刃和优化的叶片设计,防止削屑和突然的刀具断裂

- 优化的尖端侧面设计,提高散热

MSD + s

近年来,航空航天、发电、能源等行业关键部件的重量和效率得到了提高,轻质高强耐热合金的使用大大增加。

在耐热合金中,铬镍铁合金和钛合金具有高温高强、导热系数低的特点,在加工过程中由于切削热浓度过高,会产生热冲击、加工硬化和振动等问题;由于切削和破损,缩短了刀具寿命和降低了生产率。

为了应对这些挑战,KORLOY开发了MSD Plus-S,专门用于铬镍铁合金和钛加工,旨在极大地提高可加工性和刀具寿命。

MSD Plus-S通过缺口控制的切削刃和特殊的边缘准备防止切屑和突然断裂。宽芯片口袋和优化的尖端侧面设计显著改善了芯片和热疏散。这提高了生产率,即使在高温切割条件下也能稳定加工。

新级别PC325T具有稳定的刀具寿命,优异的耐热性和抗氧化性,其优异的表面光洁度最大限度地减少了堆积边缘,而光滑的切屑流动减少了高温下的切削负荷。

我们向我们的客户保证,MSD Plus-S是航空航天,发电和能源行业中铬镍铁合金和钛制成的组件孔制造的下一代解决方案。

优势

- 刀片设计,具有特殊的切削刃,可降低切削负荷

-出色的芯片控制

-提高可加工性

- 新型涂层

-即使在极高温下也能保持稳定的性能

-专为耐热合金制孔而设计的牌号,具有优异的耐高温磨损和抗剥落性能

- 加工铬镍铁合金时的问题解决

-防止切屑和工具破损

-最大化可加工性和刀具寿命

- 更长的刀具寿命

提高生产效率,降低工具成本

-

MSFD

-

- 功能

- 表面光洁度

-高质量的180°点角打孔能力

- 高品质性能

-通过边缘珩磨和倒角提高抗切屑和抗焊接性能。与一般钻头相比,毛刺的产生最小化

MSFD

当涉及到在斜坡、弯曲或平坦表面上钻孔时,经常会出现直线度差、毛刺产生、刀具寿命短和许多其他加工问题。这就是为什么不断有人要求解决这些问题的原因

MSFD的平点形状可以在不均匀的工件表面上制造高质量的孔。此外,它还具有更强的抗切屑和建立边缘,提供更长的刀具寿命。通过珩磨和倒角来加强切削刃是其发展的因素。

我们向客户保证,MSFD将提高生产力,节省刀具成本,具有多功能加工可用性。

优势

- 优异的刀具寿命

-降低工具成本

- 更高的工具质量

—实现高品质的生产

- 多功能加工

-适用于各种孔型

- 更高的生产率

—缩短周期

-

绵羊蜱钻

-

- 功能

- 用于小直径钻井

-由于优化的芯片槽设计,小直径(Ø13~Ø23.5)的优秀芯片控制

- 适用于中、大直径钻孔

-在中直径到大直径(Ø24~Ø60)钻孔中,由于更宽的屑袋,使切屑排出顺畅,表面光洁度提高

绵羊蜱钻

KED DRILL是一款经济型钻头,为每个钻孔尺寸优化了芯片槽。

小直径的KED DRILL持卡器(Ø13~Ø23.5)由于切削液和切屑槽设计,提供了出色的切屑控制。对于中直径到大直径(Ø24~Ø60),切屑袋被加宽,以提高加工稳定性和表面光洁度,即使在深钻中也是如此。

一套不同形状的中心和外围刀片优化中心和平衡。提高了稳定性,可以钻深孔至钻头直径的2 ~4倍(2D~4D)。

KED DRILL刀片有三种类型的切屑破碎机,以适应各种应用:PD用于通用,LD用于低碳钢和难切削材料,ND用于铝加工。中心和外围刀片的优化等级最大限度地延长了刀具寿命。

因此,更高的稳定性和优良的切削效果,提高了生产率,降低了刀具成本。

优势

- 高抗剥落和磨损

-适合多种钻井类型的优化等级

- 出色的芯片控制和表面光洁度

-针对各种工件类型优化了切屑断路器

- 稳定的加工

-一套形状多样的中心和外围镶件,降低了生产成本

——成本效益

-

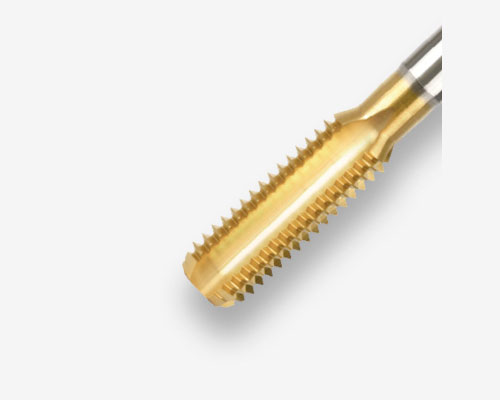

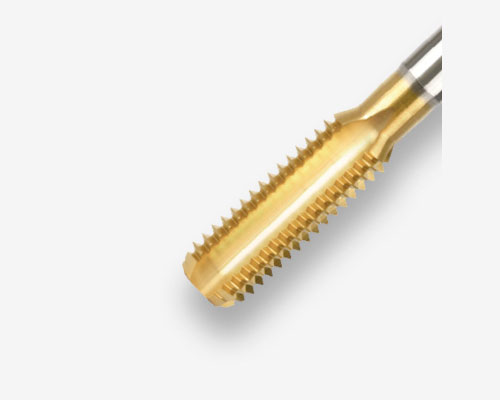

利用

-

- 功能

- 优异的耐磨性

-高度耐用的硬质合金丝锥和高速钢丝锥系列

- 优异的表面光洁度

-各种丝锥,包括点丝锥、螺旋丝锥、直丝锥、滚丝锥等,以满足广泛的要求,可用于JIS和DIN标准的公制螺纹。

- 定做的可用

-可订购粉末高速钢和M3以下丝锥。

利用

KORLOY开发了碳化物丝锥和HSS丝锥,以满足生产力的需求。硬质合金丝锥现在通过使用高韧性衬底提高了耐磨性和延长了刀具寿命。有TiN / TiCN涂层和非涂层产品,应用范围广泛。高速钢丝锥具有高钒体,提供优异的切割性能。其广泛的涂层和非涂层丝锥系列,以及HOMO系列可用于各种工件。

KORLOY丝锥在米制螺纹上不仅按照JIS标准,而且按照DIN标准进行标准化。可以用KORLOY点丝锥,螺旋丝锥,直丝锥,滚丝锥等加工各种各样的工件。直丝锥适用于通孔、大批量生产、铸铁、中碳钢、有色金属等。点丝锥具有与直丝锥相似的形状,但为通孔提供更平滑的切屑排出。一种螺旋丝锥是优化的盲孔制造通过排空槽芯片。滚丝锥用于在铝等有色金属上制造通孔和盲孔。

KORLOY丝锥以其卓越的价格竞争力,质量和广泛的产品选择确保最大的切割效率。

优势

- 硬质合金型和高速钢型

-硬质合金丝锥:高韧性衬底

- HSS:高钒基板

- 适用于各种工件形态

-广泛的选择组成的点龙头,螺旋龙头,直龙头,滚龙头和更多

- 米制螺纹标准化

- JIS、DIN标准及专用工具

- 每种类型和尺寸都有广泛的阵容

-有多种类型和尺寸的选择

-

MLD +

-

- 功能

- 高精度加工-由于添加了新的导向边缘,具有优异的稳定性

- 更长的刀具寿命-由于我们的新PC315G级耐磨性能强

MLD +

当加工超过20D的深孔时,随着钻头的深入,刀具振动增大。这导致孔的圆度和直线度较差,降低了生产率。

MLD Plus增加了新的导向裕度,以提高精度并实现稳定的加工。此外,最大限度地润滑槽表面,以减少摩擦阻力。由于这些创新,MSD Plus有更好的芯片疏散。

在加工碳钢(SM45C)等钢材料时,新牌号PC315G也被应用于更强的耐磨性和更好的润滑性。

MLD Plus的所有这些特点保证了最大的切割效率和生产力与精确的切割性能。

优势

- 稳定的刀具寿命

-稳定的生产力

- 更长的刀具寿命

-提高生产力

- 出色的芯片疏散

-高品质产品

- 可加工各种汽车零部件

-适用于更改成绩

-

默沙东- +

-

- 功能

- 改进的芯片疏散

-由于更宽的芯片口袋,出色的芯片疏散。

- 增加耐磨性

-由于我们的新PC325U级耐磨

默沙东- +

开孔是刀具行业中常见的一种操作。这些作业可以在各种钻井条件下实现,如高速、高进给量、干/湿等。同时,各种各样的工件,如碳钢、铸铁、合金钢等正在被使用。

为了满足现代加工的所有要求,稳定性和更长的刀具寿命是高度重视的。

MSD Plus是一款高效、高性能的固体钻头,具有良好的稳定性。切屑袋被拓宽,以更好地清除切屑,这导致了稳定的加工和延长刀具寿命。

新级别的PC325U也被应用于更好的表面润滑和更低的切削负荷,这也提高了耐磨性和耐焊接性。这就是MSD Plus在低速到高速加工各种工件时具有更长的刀具寿命和稳定性的原因。

优势

- 稳定的刀具寿命

-稳定的生产力

- 更长的刀具寿命

-提高生产力

- 出色的芯片疏散

-高品质产品

- 可加工各种汽车零部件

-适用于更改成绩

-

TPDC

-

- 功能

- 高精度——可达到硬质合金固体钻头水平的高精度钻削

- 高进给量-通过优化的切削刃和螺旋油孔,稳定的切屑排出,可获得高进给量加工

TPDC

现有的通用可转位钻头在加工软钢、锻钢等韧性材料时,由于切屑形状、排屑情况不佳,存在生产率低、加工精度差的问题。

为了解决这一问题,刀片设计和冷却孔系统进行了升级,使其能够在任何材料的工件中获得良好的切屑几何形状和稳定的切屑流动。因此,生产率已提高,比以前的可转位钻头一般用途,可用于高速和高进给量加工。

在此基础上,TPDC采用了一步夹具系统,方便快捷地更换刀具。这种夹紧设计允许更换刀片,而持卡人附着在机器上,在一个较短的设置时间。这个系统现在有了更好的稳定性和可持续性。

TPDC刀片采用超细衬底和多层涂层,保证了优异的抗切屑和耐磨性。不仅如此,支架的特殊表面处理提高了耐用性和芯片流动。

优势

- 一步夹紧系统

-刚性和稳定性

- 易于更换插入件

-缩短凝结时间

- 叶片优化设计

-出色的芯片控制

- 螺旋形冷却孔系统

-更好的芯片疏散

- 材料工艺-优良的抗切屑和耐磨性能

-

金钻

-

- 功能

- 出色的芯片控制

-高效的破片机设计,适用于打孔应用。

-由于优化的插入几何,卓越的芯片控制和表面光洁度

- 稳定的刀具寿命

-优化的切削刃和等级平衡,提高了刀具寿命的稳定性。

金钻

与固体钻头不同,大多数用于通用钻孔的可转位钻头由于刀片的几何形状不对称,加工精度较差,孔形不平衡。

这就导致在钻孔深度超过钻孔直径(3D)三倍时出现困难。

为了解决这一问题,KING DRILL的中心和外围镶齿以及定心都经过了特别设计,以平衡镶齿布置和等级优化,以便有效地在5个钻头直径(5D)上生产孔。

KING DRILL优化的叶片和凹槽设计,由于优越的切屑形成和切屑形状,提高了钻井机构的效率。KINGDRILL上的螺旋油孔使切屑排出更顺畅。

优势

- 螺旋形冷却孔系统

-稳定的芯片疏散

- 可转位钻头叶片的优化设计

-优秀的芯片几何形状

- 优化的中央/外围插入每个等级

-稳定性更高

- 材料技术

-优异的抗剥落和耐磨性

-

TPDB

-

- 功能

- 螺丝夹紧系统

- TPDB插片易夹紧系统

- 锋利的刀刃

-利用超细基材和专属涂层,提高切屑排出量,降低切削负荷,延长刀具寿命

- 经久耐用的支架

-特殊的表面处理,具有高刚性和极好的耐磨性

TPDB

由于高精度的制造工艺和强大的夹紧系统,TPDB刀片确保了优异的孔质量。

它是专门为制造直径大于Ø10,深于钻头直径(8D) 8倍的深孔而设计的。因此,TPDB是固体和钎焊钻头的可靠替代品。

TPDB还配备了KORLOY专有的三维切屑断路器。该系统改善了芯片控制和芯片流动,以获得良好的表面光洁度。其先进的刀架表面处理和镶件涂层技术使刀具寿命最大化。

TPDB还利用了s形切削刃的优点,该切削刃具有高刚性,有助于实现小型马力钻机的防振钻进

优势

- 稳定的刀具寿命

-专有的基材和涂层技术

-支架表面特殊处理

- 出色的芯片控制和表面光洁度

-独特的芯片断路器形状

-切削阻力低的切削刃

- 高精度打孔

-自动定心,高精度地插入

-优越的夹紧精度

-

默沙东公司

-

- 功能

- 低切削阻力边缘

-尖端处理的均匀性:加强每个加工部件的可重复质量

-保护工件:低切削阻力刃口在中至精加工中操作良好,工件保护和良好的表面粗糙度

-更好的切屑破碎:基于我们的切削工艺研究,我们的钻头确保在高速或低速下更好的切屑破碎

- TiAlN涂层的特点

-减少微观颗粒的切屑,不受宏观颗粒的影响

-硬度和韧性好,切削速度和进给速度范围宽

-最外缘有特殊涂层,特殊TiAlN,润滑性能好,耐焊接

-涂膜前预处理可提高附着力

马赫固体钻头

•3D, 5D, 7D标准化:例如)直径Ø10mm,深度30mm和外部冷却剂系统,采取MSD100-3P!

•MSD:固体型和MSDH:通油孔型:各种型号的MSD和MSDH可以进行任何钻井

优势

- 优化设计的芯片口袋

-宽和深的芯片口袋改善芯片控制,最大限度地减少操作过程中的摩擦

- 曲线边

-曲线边缘通过分散切割载荷提供优异的耐磨性和抗冲击性

- 低切削阻力边缘

MSD和MSDH低切削阻力边缘保证了更好的表面粗糙度和切屑控制,同时允许钻头自行居中

- 钻头颈刚性

-这种钻头的新设计增加了颈部的刚性。这样可以防止钻颈断裂