- 提供配置文件

- STAMA为全球众多行业的顶级制造商开发加工中心和车削中心。交钥匙业务占所有交付机器的近90% -我们是单个加工解决方案的顶级供应商之一,我们的客户每天都依靠我们增加他们的制造成功。

产品组合

加工中心

- 为生产和灵活的解决方案提供完美的基础。

一个工件可以用许多不同的方法加工,但只有一种最优解。STAMA垂直加工中心是为您的加工过程实施创新制造技术和经济解决方案的良好基础。是小批量或大批量生产的完美选择。

系统3

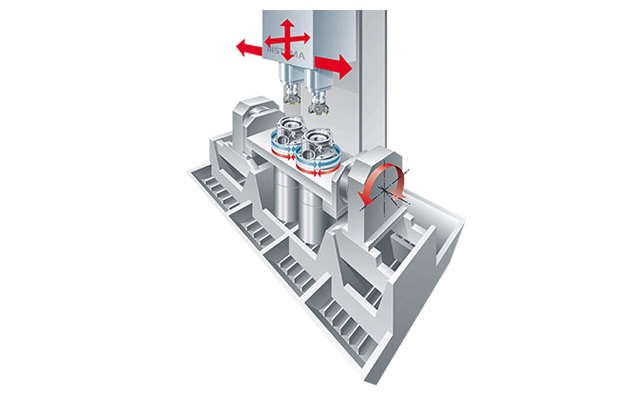

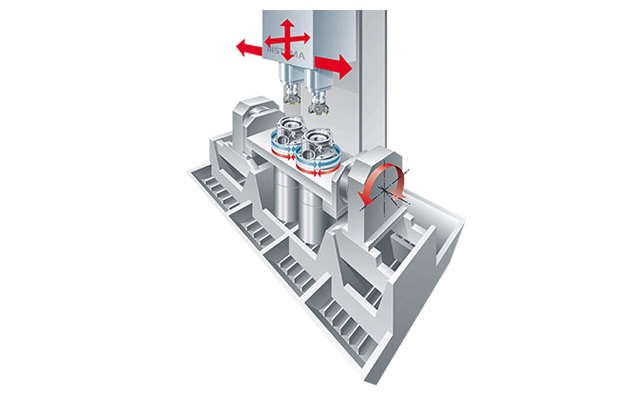

高效率的完整加工在两个夹紧位置内占地面积小。

强大和耐用的1,2和4轴中心180°旋转表。在两个夹紧位置完成制造,在加工过程中加载和卸载。非常适合生产效率高的系列生产。

系统5 -一个地方

可灵活制造任何系列尺寸。动感、精准、耐用……而且总是富有成效。

强大的1、2和4轴中心。具有一个固定工作台的工作空间,或设备桥接;灵活加工大型工件和多种夹具的理想选择。

系统5 -两名

具有两个工作空间的高生产力的完整制造。

强大,耐用的1、2和4轴中心。具有固定工作台或设备桥的两个工作空间,并在加工过程中加载/卸载。适合于在系列制造中完成大型工件的加工。

-

-

系统3

-

中心有180°转台

同时装卸,1、2或4轴切屑清除。高生产力的完整制造。

集成180°旋转桌有两个独立的工作空间。当在第一工作区域加工时,操作者可以在第二工作空间同时加载和卸载工件。通过系统3双轴和四轴加工中心实现无缺陷、高产量的生产。

零点夹紧系统大大减少了安装时间。集成在旋转台上的油气分配器允许复杂的设备和夹紧过程。

稳定的装置桥与扭矩技术允许精确的4轴和5轴加工。可以完全在两个夹紧加工工件,导致更有效的质量保证,降低物流费用,运营商更多的自由。

工件的定义加载位置最适合自动化制造过程;无论是托盘更换界面,机器人或龙门装载系统。

-

系统5 -一个地方

-

一个地方中心

1、2或4轴切屑清除。强大和灵活的制造任何系列尺寸。动态、精确、耐用……而且总是富有成效。

在很小的占地面积内实现最大的输出。STAMA系统5中心采用模块化结构,在制造过程的设计上完全自由。由于强调降低任何行业的生产成本,双轴和四轴系统5中心为批量生产提供了灵活的选择。

旋转分度台和具有扭矩技术的装置桥能够稳定和精确的4轴和5轴加工小和大工件。

集成处理和预先定义的接口允许使用工件和工具的各种加载和卸载系统轻松实现自动化。

在38级中,优化的组件确保HSK-A100动态和精确的重型芯片清除。

-

系统5 -两名

-

两个地方中心

1、2或4轴切屑清除。具有两个工作空间的高生产力的完整制造。

当在第一工作区域加工时,操作者可以在第二工作空间同时加载和卸载工件。STAMA两地系统5中心可采用两个或四个主轴,是在多个夹具中生产大型和小型工件的极好解决方案。

两个地方的系统5中心具有模块化结构,允许在制造过程的设计中完全自由。可以完全在两个夹紧加工工件,导致更有效的质量保证,降低物流费用,运营商更多的自由。

大型旋转分度台和设备桥与扭矩技术允许稳定和精确的4轴和5轴加工。

定义了装载位置和预定义的接口,方便自动化与各种装卸系统。

在38级中,优化的组件保证了HSK-A100动态和精确的重型芯片清除。

MILL-TURN中心

- 从100万到100万的产量-制造复杂工件的完美解决方案。

为了进化和革命。显著节省时间,单位成本效益和创新动力。STAMA铣车削中心是高度灵活的制造系统,适用于复杂的工件范围。最适合完整的铣削,钻孔和车削棒和半成品/坯料的所有六面。

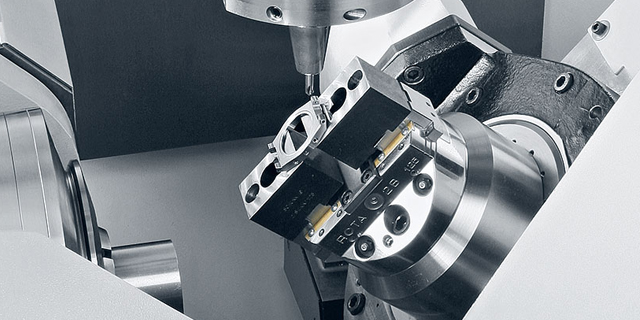

系统7 - M和MT -灵活,快速和精确的制造,从毛坯到成品。单次和小批量生产与最短的设置时间。

一处车削中心,有一个车削主轴,工作空间内有一个或两个车削主轴。完成铣削和车削,占地面积小。理想的高度灵活的制造单一零件和小系列。

system7 - MT 2C -高效率,完全铣削和车削。在任何生产量。

具有两个独立操作平台的铣车削中心。每个工作空间一个铣削主轴和一个车削主轴。同时完成所有六面工件的制造。理想的灵活和生产系列制造。

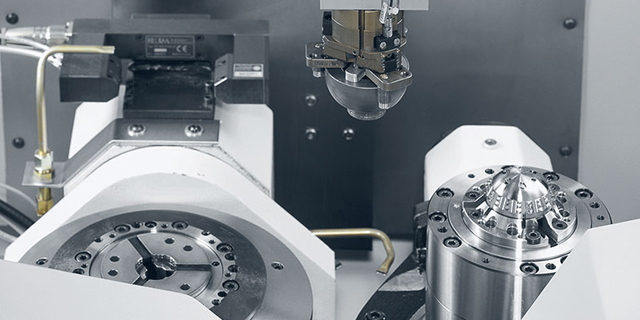

系统8 - MT和MT双可靠和动态的完整铣削和车削。适用于大、小系列生产。

单机和二位铣车削中心。可选单轴和双轴TWIN。理想的稳定和精确的完整铣削和车削复杂的工件。

-

-

系统7 - M和MT

-

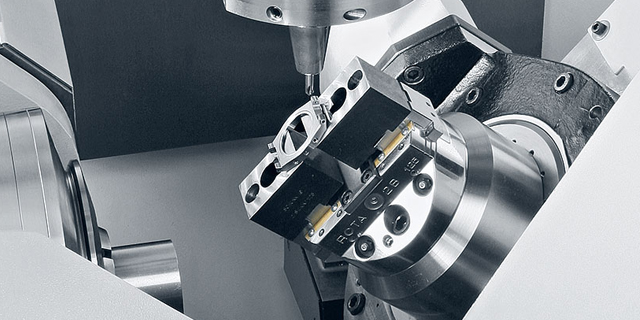

一个地方中心

在一个铣-车削中心上完成六面加工。灵活,快速和精确-从空白到成品零件。

MT 7中心配备一个铣削主轴和一个或两个车削主轴(s)在工作空间。复杂的工件可以精确地铣削和旋转所有六面在两个夹紧位置从棒,毛坯和半成品。

高灵活性的单一零件和系列制造:标准的夹紧,大的工具库和最佳的操作员工效学,确保短的转换时间。小批量生产,安装时间最短。

m7中心提供同样的好处,当只是铣削复杂的工件。

条形装载机(或毛坯和半成品的装载机)和拾取夹持器的工件搬运的基本自动化使独立系列的轮班制造成为可能。

所有加工技术的一个控制器:铣削、钻孔和车削操作可以以任何顺序组合,以实现经济和技术上的最佳加工过程。

-

系统7 - mt 2

-

两个MT 2C中心

六面,高生产力的完整加工。经济,精确和灵活-在任何生产量。

同时完成铣削和车削工件在一个机座上与两个独立的操作平台。MT-2C中心是高生产率的制造系统;加工所有六面棒材、毛坯和半成品。

每个工作区域有一个铣削和一个车削主轴,实现精确和强大的五轴完整加工。1-5面在第一个工作站上进行铣削和车削,同时在第二个工作站上加工同一工件的2-6面。结果是,与单一工作区铣削-调优中心相比,生产率翻倍。

生产效率高的MT-2C的标准夹紧,大的工具库和最佳的操作员工效学确保高灵活性和短的转换时间。STAMA System MT 72c加工中心能够加工和车削各种尺寸和几何形状的工件,大大节省了成本和时间。

带杆装载机(或毛坯和半成品的装载机)和拾取夹持器的工件搬运的基本自动化,以及带附加弹匣的工具搬运的基本自动化,使独立的系列化生产成为可能。

-

系统8 - MT和MT双胞胎

-

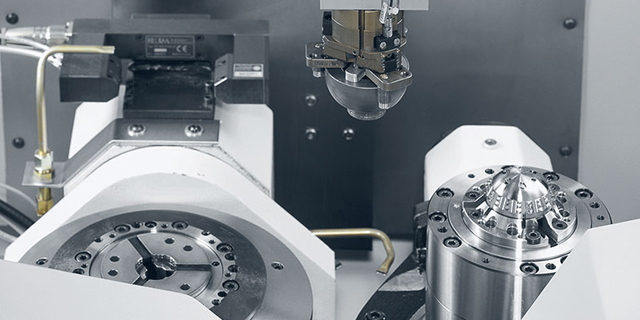

MT和MT TWIN铣削中心

六面,高生产力的完整加工。经济,精确和灵活-适用于小批量和大批量生产。

系统8mt可作为一个地方和两个地方铣削中心,用于从卡盘或设备的大型工件的五轴完整加工。单轴和双轴选项,和一个或两个车削主轴-这些加工中心是理想的强大和精确的完全垂直铣削和车削。

两地系统8mt提供了完全自由的个人设计的高效率制造过程。在两个夹紧位置完全铣削和车削,同时在加工过程中加载和卸载。在一个中心进行制造可以确保更有效的质量保证,更低的物流费用和更大的操作自由。

集成的工件处理,定义的加载位置和预定义的接口易于自动化与各种加载和卸载系统。

STAMA System MT 8和MT 8 TWIN加工中心能够铣削和车削各种尺寸和几何形状的工件,大大节省了成本和时间。

过程解决方案

分支机构解决方案

- 对于任何分支都要选择合适的部分。

-

-

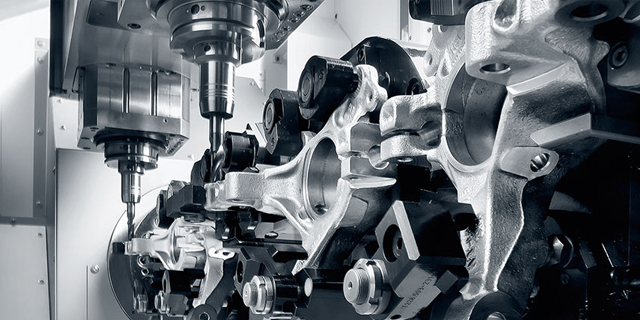

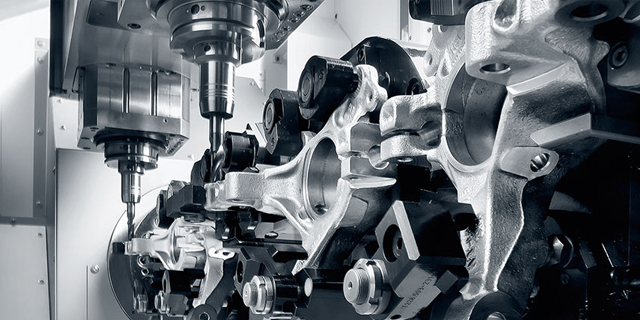

汽车

-

- 汽车工业的过程解决方案必须满足复杂的需求。等量策略和型号多样性,短的产品周期,可变的批量大小,和最高的质量。无论是底盘、齿轮箱、电机还是刹车系统部件,为制造商和供应商实施最优的制造解决方案,都会带来成功、利润和激励员工。我们的重点是通过创新的技术和设计降低每件产品的成本。

-

精密工程

-

- 人们立刻想到手表和众所周知的瑞士精确。当然,精确性也存在于其他领域。长期精度和高动态是开发加工解决方案的关键,以广泛的精密工程工件。低成本的生产和灵活性是我们的重点。

-

流体技术

-

- 泵、阀门、汽缸、马达、发电机——任何控制空气和液体并使用流体、液压和气动元件的地方。零部件的范围是不同的应用领域:阀门,石油钻塔,机床,建筑技术,风力涡轮机,汽车:我们了解在加工小型和大型工件时,对创新的,独立的工艺解决方案的不断增长的需求,无论是小批量生产还是大批量生产。

-

机械工程

-

- 德国以其在工程方面的领导地位和技术发展方面的实力而闻名,并以其创新而闻名。机器本身和机器生产的一切——都在快速而稳定地发展。更稳定、更紧凑、更精确、更灵活、更节能:人们对德国设备制造商的期望很高,我们的每台机器都不断超越这些期望。

-

医疗技术

-

- 仪器,植入物和设备:最高的精确度和工程学是医疗技术领域的先决条件。通过我们自己的行业专家和经验,我们为客户开发和实施创新的医疗解决方案:组件,如麻醉设备的槽适配器,实验室离心机的转子和烧杯,以及各种类型的仪器手柄。完整的制造具有长期的精度和高灵活性-稳定,动态和FDA认证。

-

工具技术

-

- 小批量、大系列、单零件制造。快速切换,自动化完成制造;工具生产是一个要求很高的多面制造领域。针对如此多样化的零部件的工艺解决方案必须高度灵活,生产时间必须有效利用——为了最具成本效益的解决方案,快速交货时间和通过创新取得的技术进步。

制造技术

- 对每一个工件都有最佳的制造工艺。

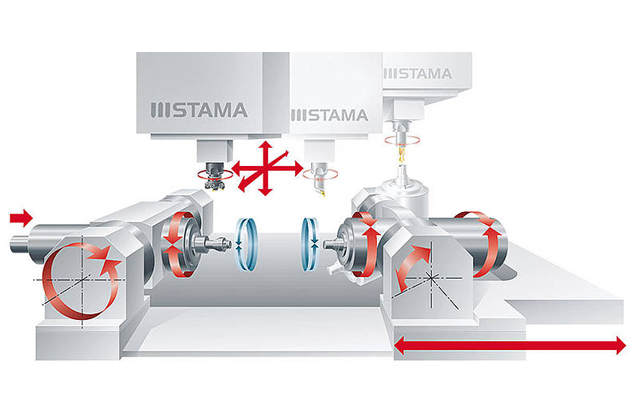

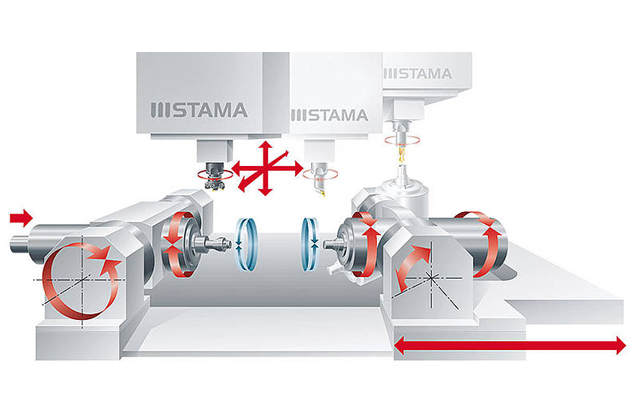

MT, MT 2C和MT双铣削和车削的任何生产尺寸

在一个工作周期内加工所有六面,并在一个中心上完成工件的制造。STAMA于2000年在其垂直加工中心集成了MT技术。铣削、钻孔和车削使全新的制造策略成为可能。适用于最广泛的工件范围。MT -提供最佳工艺解决方案的技术。

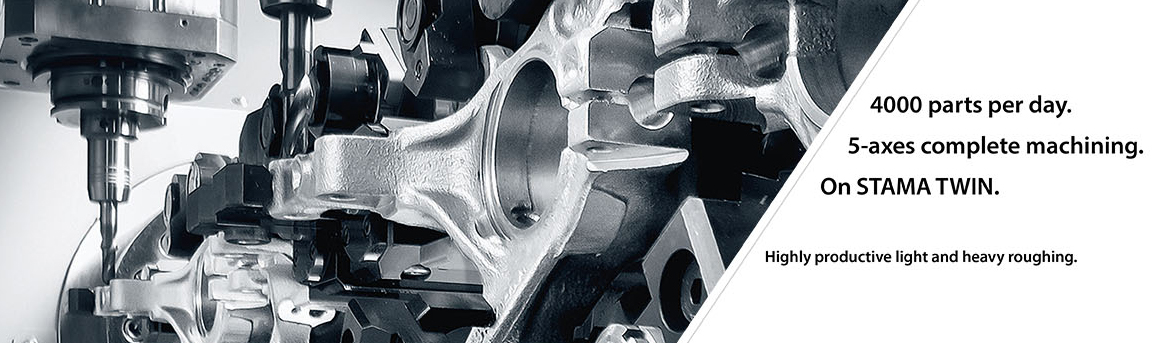

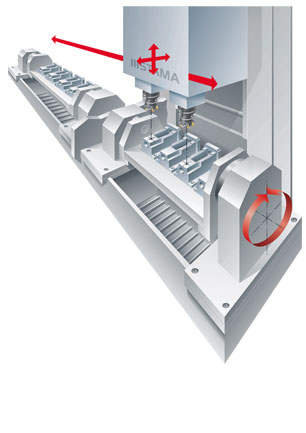

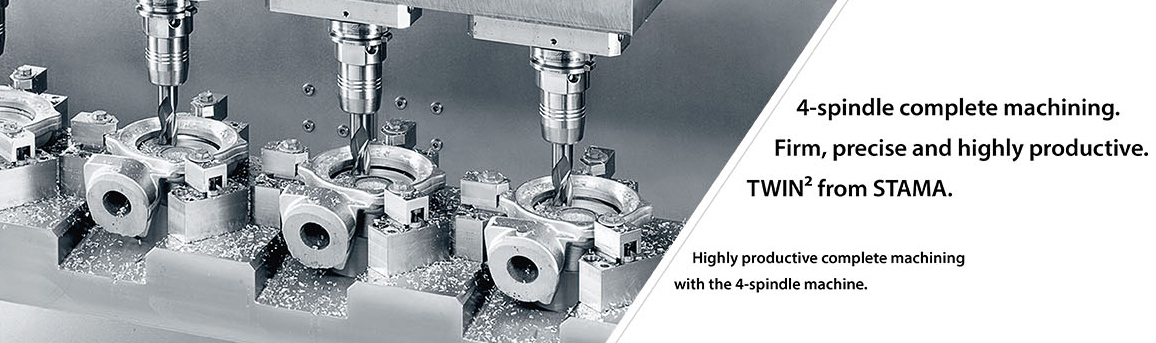

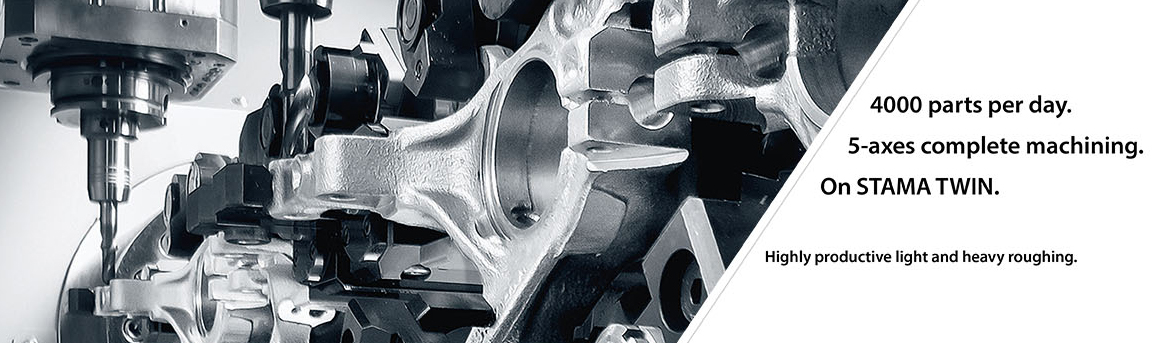

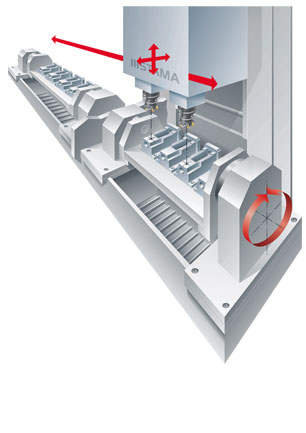

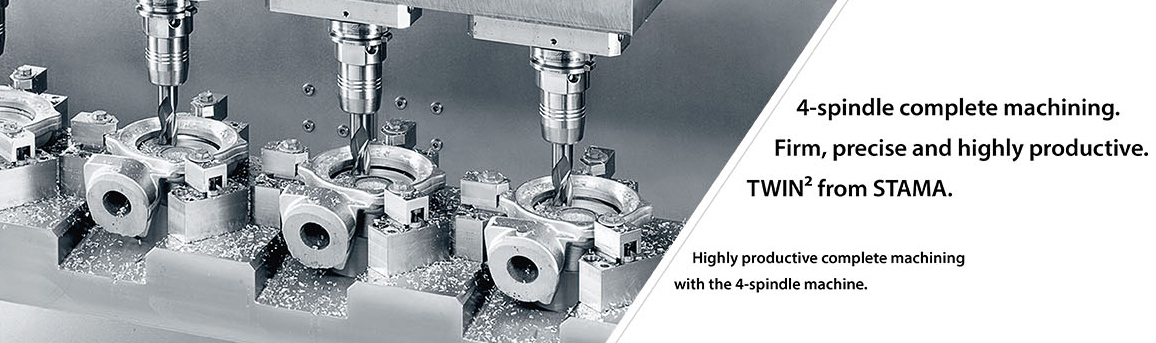

MC Single, MC TWIN和MC TWIN²-最佳系列化制造

高效的全机加工,快速转换,灵活的变化响应。STAMA的TWIN技术自1980年以来已成功应用。在双轴和四轴系列制造方面,世界上没有其他机床制造商具有行业特有的经验和技术。

-

-

MT, MT 2C和MT双铣削和车削的任何生产尺寸

-

- MT, MT 2C和MT TWIN三种尖端技术,适用于各行各业的苛刻应用领域。具有高度灵活的加工解决方案和经济效益的复杂工件的完整加工。从棒材、半成品和毛坯;并可单次、小批量或大批量生产。

重型铣削和钻孔操作,强大的车削和清晰,简单的工件和工具处理。STAMA MT制造技术的好处是显而易见的:一个可靠的过程,高工件质量和快速转换时间。

MT提供一个铣削工作空间和一个或两个车削主轴。复杂的工件和多种型号的零件范围最适合MT单位置中心:精确,6面完整加工,高度灵活,具有快速的转换时间。为灵活生产,遵循单一单位生产的原则和最短的设置时间。

MT 2C在一个基本框架上与两个独立的操作平台一起工作。在左侧工作空间中,加工工件的1-5面;右边是2-6边。并联,5轴(也同时),每轴使用一个车削和一个铣削主轴。两个工作空间,两个操作平台,并根据pep®原则建造:在小的占地面积内实现高输出。

MT TWIN结合了两种技术的基本特性:MT的灵活性和多样性与TWIN的生产率和稳定性。适用于毛坯、切块、半成品的双主轴立铣车削。稳定和精确的完整加工-适合大型和重型工件。

-

MC Single, MC TWIN和MC TWIN²-最佳系列化制造

-

- 高效的全机加工,快速转换,灵活的变化响应。STAMA的TWIN技术自1980年以来已成功应用。在双轴和四轴系列制造方面,世界上没有其他机床制造商具有行业特有的经验和技术。

TWIN和TWIN²仅用于双主轴加工中心,遵循扣式原理。多轴加工的目标应用决定了加工中心的特殊性能:高的热稳定性和机械稳定性和刚性。对于许多应用来说,这是满足高精度和工件质量要求的决定性标准。使用HSK-A100进行轻型芯片清除以及重型芯片清除。

在主要时间平行装药的情况下,单刀可以加工更大的工件。以工件自动更换为最佳制造工艺的系列化制造。

双轴和四轴系列制造占地面积小,具有显著的单位成本效益和能源效率。与单轴中心相比,TWIN节省40%的电费,TWIN²节省60%的电费。

四个主轴距离涵盖各个行业的广泛零件。TWIN 600的距离最适合大型工件和多个夹具的完整加工。

STAMA工程

- 解决方案的两倍

可持续、节省空间和节能等需求是否与高可用性、灵活性和精确度同等重要?我们利用我们的专业知识和经验开发单独的交钥匙解决方案-特别关注每个行业和每个工件。STAMA提供的所有加工和铣削中心中,近90%是针对客户的工艺解决方案。当然,对于一个制造过程总是有不同的解决方案,但只有一个是最佳的。

-

-

项目管理

-

- STAMA工程团队由经验丰富的设计师、工程师、选定的合作伙伴和供应商领导和支持所有客户项目。从每个项目开始,到客户验收;项目管理是实施过程解决方案的中心联系人。所有项目日期和信息一起流动,项目状态总是可用的。

-

能源效率和pep®

-

- 能源成本上升,极大地影响了总生产成本。在许多工业中,机床往往是耗能最多的。由于欧盟的产品指南和法规,可持续性和效率对制造商和客户都是至关重要的因素。

为了能够提供面向未来的制造解决方案,(进一步)开发能源和资源高效的产品、技术和流程是至关重要的。

STAMA为实现更高效的能源利用实施了创新理念:对变频控制KSS泵的改造实现了80%的节能,4轴技术的使用达到了60%的节能。

每足迹更多的输出是pep®概念的目标。“能力投资”计算并不总是为过程解决方案的生产率和单位成本提供现实的关键数字。空间需求对单位成本也有影响;建筑不会增加价值,但会产生成本。只有多轴加工才能实现可持续制造:比两个单轴中心更少的空间需求,减少40%的能源成本-这对环境和整体成本效益有积极的影响。

-

自动化解决方案

-

- 自动化生产过程是非常简单的。重要的概念是,灵活性与生产率和成本效益同等重要。自动化系统的每一个组成部分都必须能够对变化做出灵活的反应,以便不影响交货时间、单价和质量。

-

制程技术

-

- 工具是每个过程解决方案中的关键因素。特定的工具数据是交钥匙解决方案单位成本分析的基本要素。工具的数量和类型影响周期时间和工件质量。在TWIN中心上同时和同步加工多个夹具的安装工具的专业知识,优化了工艺解决方案的安装时间。最佳过程解决方案的迷人可能性。